Draaien en frezen van dunne onderdelen (aluminium, aluminium profiel, puur titanium, koper, magnesium legering) zijn altijd gevoelig voor vervorming tijdens de bewerking. Ovaal of “taille vorm” met een klein midden en grote uiteinden, waardoor het moeilijk is om de kwaliteit van onderdelen te garanderen. Het klemontwerp is vaak het meest besproken punt. Laten we eens kijken naar twee ontwerpvoorbeelden van dunwandige armaturen op draai- en freesonderdelen, en hoe ze het vervormingsprobleem oplossen.

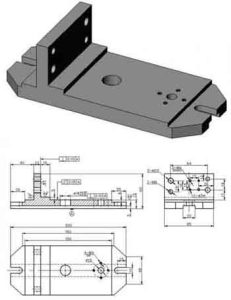

Deel. 1. Ontwerp een bewerkingsplan voor dunwandige aluminium hulsdelen op een freesmachine

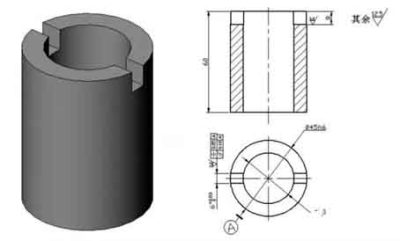

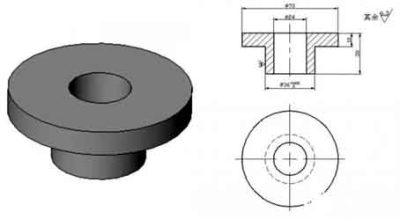

Het aluminium dunwandige hulswerkstuk wordt weergegeven in de figuur, en de spiebaanbreedte van 6 mm wordt gegarandeerd door de spiebaanfrees; Groeven aan beide zijden van een symmetrievlak symmetrieas φ45 h6 0,05 mm, 0.10mm parallellisme; De groefdiepte bedraagt 8 mm.

Freesproces van dunne aluminium hoes

Positioneringsplan en positioneringscomponenten

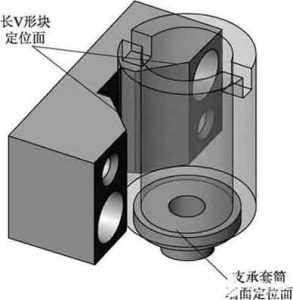

Bepaal het positioneringsplan en selecteer positioneringscomponenten:

Positioneringsschema en positioneringselementen voor aluminium dunne hulsdelen

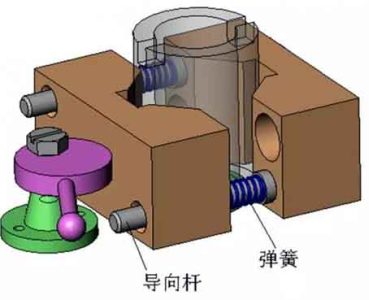

Spanplan en ontwerp van de spaninrichting

▲ Klemmechanisme

Ontwerp een bevestigingsschema voor dunne aluminium hulsonderdelen

▲ Geleiding en automatische ontgrendeling in het klemmechanisme

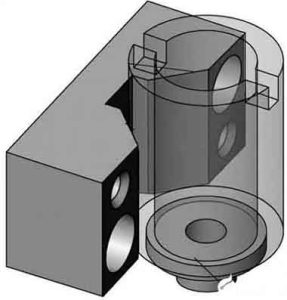

Ontwerp van de structuur van de onderdelenbevestiging

1. Positioneringsapparaat voor onderdelen

The long V-shaped block is the main positioning element in the fixture, eliminating 4 uncertainties of the workpiece. It can be found in relevant national standards or industry standards.

Support sleeve:

Guide and automatic release device in CNC fixture mechanism

2. Parts clamping device

Armatuur positioneringsapparaat

▲Eccentric wheel

Support sleeve of fixture

▲Eccentric wheel bracket

3. assisting equipments

Fixture clamping device

▲ Tool setting block of parts

4. Part clamping details

Excentrische wielsteun van klem

5. General drawing of parts fixture

Tool setting block for CNC machining parts

1. Part clamping details

2. Cylindrical pin

3. Eccentric bracket

4. Eccentric

5. Movable V-shaped block

6. Tool setting block for parts

7. Fixed V-shaped block

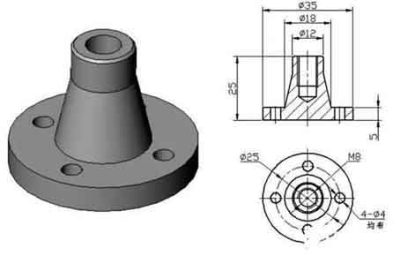

Deel. 2, Process plan for inner hole machining of aluminum alloy thin-walled parts

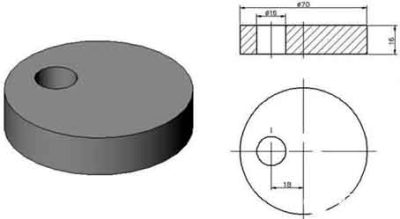

The workpiece is processed by seamless steel pipe. The surface roughness of the inner hole and the outer wall is Ra1.6μm, which can be achieved by turning, but the cylindricity of the inner hole is 0.03mm, which requires higher requirements for thin-walled parts. Bij massaproductie, the process route is roughly:

Material blanking — heat treatment — turning the end face — turning the outer circle — turning the inner hole — quality inspection.

The process of “processing the inner hole of the workpiece” is the key to quality control. We put aside the outer circle and thin-walled casing, it is difficult to guarantee a 0.03mm cylinder when the inner hole is cut.

The key technology of turning holes

The key technology of turning holes is to solve the rigidity and chip removal problems of the inner hole turning tool. Om de stijfheid van het binnengatdraaigereedschap te vergroten, neem de volgende maatregelen:

1. Probeer het dwarsdoorsnedeoppervlak van de gereedschapshouder te vergroten, Meestal bevindt de punt van het binnengatdraaigereedschap zich boven de gereedschapshouder. Op deze manier, het dwarsdoorsnedeoppervlak van de gereedschapshouder is kleiner, minder dan 1/4 van de dwarsdoorsnede van het gat, zoals weergegeven in de linkerfiguur hieronder. Als de punt van het binnengatdraaigereedschap zich op de hartlijn van de gereedschapshouder bevindt, het dwarsdoorsnedeoppervlak van de gereedschapshouder in het gat kan aanzienlijk worden vergroot, zoals weergegeven in de rechter figuur hieronder.

2. De verlengingslengte van de gereedschapshouder kan 5-8 mm langer zijn dan de lengte van het werkstuk om de stijfheid van de draaigereedschapshouder te vergroten en de trillingen tijdens het snijproces te verminderen.

Problemen met spaanafvoer oplossen

Controleer voornamelijk de uitstroomrichting van snijchips. Voor ruwdraaigereedschappen zijn spanen nodig die naar het te bewerken oppervlak stromen (chip verwijderen aan de voorkant). Met het oog hierop, Er wordt gebruik gemaakt van het binnengatdraaigereedschap met een positieve randhellingshoek, zoals weergegeven in de onderstaande afbeelding.

In fijn draaien, de spaanstroomrichting moet voorwaartse spaanverwijdering zijn (gat kern chip verwijderen). Daarom, let bij het slijpen van de mesrand op de slijprichting van de snijkant, en gebruik de spaanverwijderingsmethode die schuin naar de voorkant loopt. Zoals weergegeven in de onderstaande afbeelding, de legering die wordt gebruikt voor fijndraaigereedschap is YA6. Het huidige M-type heeft een betere buigsterkte, slijtvastheid, slagvastheid, en weerstand tegen staal en temperatuur.

Bij het slijpen, de hellingshoek is afgerond met een boogvormige hoek van 10-15°, De reliëfhoek is 0,5-0,8 mm verwijderd van de muur, afhankelijk van de bewerkingsboog (de onderste lijn van het gereedschap bevindt zich langs de boog), c Snijkanthoek k-richting is §0,5-1 langs de spaanrand, Punt B-wisserblad is R1-1,5, Het is passend om de extra rughoek te slijpen tot 7-8°, Het A-A-punt van de binnenrand van E wordt tot een cirkel geslepen om spanen af te voeren.

Bewerkingsmethode

1. Vóór de bewerking moet een beschermas worden bewerkt. Het belangrijkste doel van de schachtbeschermer:

Het binnenste gat van de gedraaide dunwandige hoes is in de originele maat omhuld, en de voor- en achtercentra zijn vastgezet zodat de buitenste cirkel zonder vervorming kan worden verwerkt, en behoud de kwaliteit en precisie van de buitenste cirkel. Daarom, de verwerking van de schachtbeschermer is een belangrijke schakel in het proces van verwerking van de dunwandige behuizing.

45﹟Koolstofstructuur rond staal voor het verwerken van asbeschermplaten; Het eindvlak draaien, het openen van twee B-vormige middengaten, ruw draaien van de buitenste cirkel, Laat een marge van 1 mm over. Na warmtebehandeling, temperen en vormgeven, en dan fijn draaien, Laat een marge van 0,2 mm over voor het slijpen. Verwarm het verbrijzelde vuuroppervlak opnieuw tot een hardheid van HRC50, en maal het vervolgens met een cilindrische slijpmachine, zoals weergegeven in de onderstaande afbeelding. Nadat de nauwkeurigheid aan de eisen voldoet, het is voltooid en klaar voor gebruik.

2. Om de verwerking van het werkstuk in één keer te voltooien, de plano behoudt de klempositie en snijmarge.

3. Ten eerste, het ruwe embryo wordt met warmte behandeld, uitgedoofd, getemperd en gevormd, met een hardheid van HRC28-30 (hardness within the processing range).

4. The turning tool adopts C620, and first put the front center into the spindle cone to fix it. To prevent deformation of the workpiece when clamping thin-walled sleeves, add an open-loop thick sleeve, zoals weergegeven in de onderstaande afbeelding.

In order to maintain mass production, one end of the outer circle of the thin-walled casing is processed to a uniform size d, and the ruler of t is the axial clamping position. The thin-walled casing is clamped and compressed to improve the quality of turning the inner hole and maintain the size. Considering that cutting heat is generated, the expansion size of the workpiece is difficult to grasp. It is necessary to pour sufficient cutting fluid to reduce the thermal deformation of the workpiece.

5. Klem het werkstuk stevig vast met een automatisch centrerende drieklauwplaat, draai het eindvlak, en draai de binnenste cirkel ruw. Laat een marge van 0,1-0,2 mm vrij voor fijn draaien, en vervang het door een fijn draaigereedschap om de snijmarge te bewerken totdat de beschermas voldoet aan de eisen van overmatige pasvorm en ruwheid. Verwijder het binnengatdraaigereedschap, Steek de beschermas naar het midden vooraan, gebruik het midden van de losse kop om vast te klemmen volgens de lengtevereiste, het externe draaigereedschap vervangen, en draai de buitenste cirkel ruw. Eindelijk, de precisiedraaidelen voldoen aan de tekeningvereisten. Na het passeren van de inspectie, gebruik een snijmes om op de gewenste lengte te snijden. Om de snede glad te maken wanneer het werkstuk is losgekoppeld, de rand van het mes moet schuin zijn om het eindvlak van het werkstuk glad te maken; Het kleine deel van de beschermas is geslepen om de resterende opening vrij te maken. De beschermas is bedoeld om de vervorming van het werkstuk te verminderen, trillingen voorkomen, en vallen en stoten bij het afsnijden.

De bovenstaande methode voor het verwerken van dunwandige behuizingen lost het probleem op van vervorming of het veroorzaken van maat- en vormfouten die niet aan de vereisten voldoen. De praktijk heeft uitgewezen dat de verwerkingsefficiëntie hoog is, makkelijk te besturen, en geschikt voor het bewerken van lange dunwandige onderdelen, het formaat is gemakkelijk te begrijpen, de tweede voltooiing, en de massaproductie is praktischer.

English

English العربية

العربية 中文(漢字)

中文(漢字) Čeština

Čeština Dansk

Dansk Nederlands

Nederlands Suomi

Suomi Français

Français Deutsch

Deutsch Italiano

Italiano 日本語

日本語 ಕನ್ನಡ

ಕನ್ನಡ 한국어

한국어 Português

Português Русский

Русский Slovenčina

Slovenčina Español

Español Svenska

Svenska Türkçe

Türkçe