스테인레스 스틸 소재는 인성이 높습니다., 높은 열강도와 낮은 열전도율. 밀링 및 터닝 중, 소성변형이 크다, 작업 경화가 심각하다, 절단열이 너무 심해요, 그리고 열 방출이 어렵습니다.. 이로 인해 공구 팁의 절삭 온도가 높아집니다., 절삭날에 칩 부착이 심함, 칩 가장자리가 쌓이기 쉽습니다., 이는 공구의 마모를 악화시킬 뿐만 아니라, 가공된 표면의 표면 거칠기에도 영향을 미칩니다.. 게다가, 칩이 말리거나 부서지기 쉽지 않기 때문에, 가공된 표면을 손상시키고 공작물의 품질에 영향을 미칩니다.. 가공 효율과 공작물의 품질을 향상시키기 위해, 공구 재료를 올바르게 선택하는 방법, 터닝 공구의 기하학적 매개변수와 밀링 량은 다음과 같이 소개됩니다.:

스테인레스 스틸 터닝 도구

스테인레스강 밀링 및 터닝용 공구

1. 밀링 공구 재료의 올바른 선택. 공구 소재는 스테인리스강의 고효율 가공을 보장하는 결정적인 요소입니다.. According to the cutting characteristics of stainless steel, the tool material should have sufficient strength, toughness, 높은 경도, high wear resistance and low adhesion to stainless steel. Commonly used tool materials include cemented carbide and high-speed steel, and tools with complex shapes mainly use high-speed steel materials. Since the cutting speed of high-speed steel cutting stainless steel cannot be too high, it affects the improvement of production efficiency. For simpler turning tools, the tool material should be high-strength, good thermal conductivity cemented carbide, because its hardness, wear resistance and other properties are better than high-speed steel.

스테인레스 스틸 밀링 도구

Commonly used cemented carbide materials are: Tungsten cobalt type (YG3, YG6, 와이지에잇, YG3X, YG6X), tungsten cobalt titanium type (YT30, YT15, YT14, YT5), general type (YW1, YW2). YG 초경합금은 인성과 열전도율이 우수하여 칩과의 접착이 쉽지 않습니다.. 그러므로, 스테인리스강의 황삭 터닝에 적합합니다.; 경도, 내마모성, 내열성, YW 초경합금의 내 산화성과 인성이 좋습니다, 스테인레스 스틸 미세 선삭 가공에 적합합니다.. 1Cr18Ni9Ti 오스테나이트계 스테인리스강 가공 시, YT 초경합금은 적합하지 않습니다. 스테인레스강의 Ti와 YT형 경질합금의 Ti는 친화력이 있기 때문에, 칩은 합금의 Ti를 쉽게 제거할 수 있습니다., 공구 마모 증가를 촉진합니다..

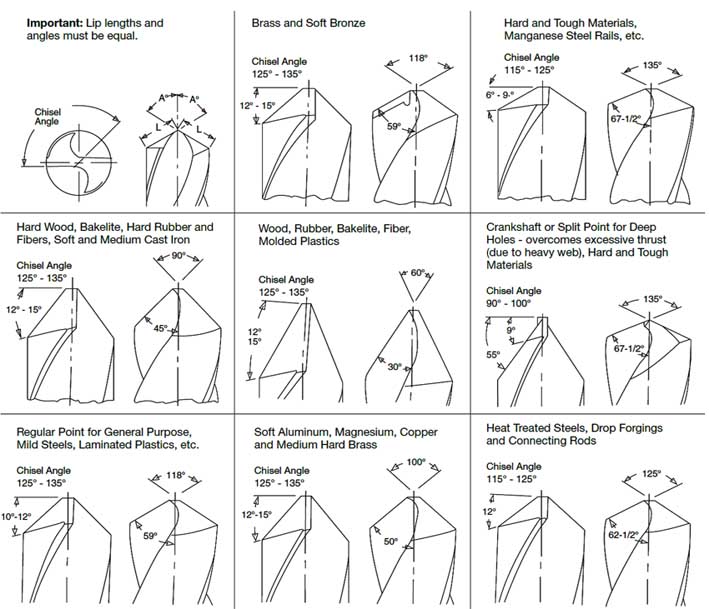

밀링 및 터닝 공구의 기하학적 각도

2. 공구 절단 부분의 기하학적 각도 선택은 스테인레스 절단 생산성에 큰 영향을 미칩니다., 도구 내구성, 표면 거칠기, 절삭력 및 가공경화. 공구 기하학적 매개변수의 합리적인 선택과 개선은 가공 품질을 보장하는 효과적인 방법입니다., 효율성 향상 및 비용 절감.

스테인레스강 밀링용 공구의 기하학적 각도 설정

선삭 공구 경사각 γ0 선택:

경사각의 크기에 따라 블레이드의 예리함과 강도가 결정됩니다.. 경사각을 높이면 칩 변형을 줄일 수 있습니다., 이로 인해 절삭력과 절삭력이 감소됩니다., 절삭 온도 낮추기, 공구 내구성 향상. 하지만, 경사각을 늘리면 웨지 각도가 감소합니다., 칼날의 힘을 감소시키다, 칼날이 부서지는 원인이 됩니다., 그리고 도구의 내구성을 감소시킵니다.. 스테인레스 스틸을 선삭할 때, the rake angle should be appropriately larger without reducing the strength of the tool. When the tool rake angle is large, its plastic deformation is small, the cutting force and cutting heat are reduced, the work hardening trend is reduced, and the tool durability is improved. 일반적으로, the rake angle of the tool should be 12°~20°.

Selection of lathe tool relief angle α0

In the cutting process, the relief angle can reduce the friction between the flank face and the cutting surface. If the relief angle is too large, the wedge angle will decrease, worsening the heat dissipation conditions, reducing the strength of the cutting edge of the tool, and reducing the durability of the tool; If the relief angle is too small and the friction is serious, the cutting edge will become blunt, 절삭력을 높여라, 절단 온도를 높여라, 공구의 마모가 증가합니다.. 정상적인 상황에서는, 여유각은 크게 변하지 않습니다, 그러나 도구의 내구성을 향상시키는 데 도움이 되는 합리적인 값을 가져야 합니다.. 스테인레스 스틸을 선삭할 때, 스테인레스 강의 탄성과 가소성은 일반 탄소강보다 크기 때문에, 공구 여유각이 너무 작습니다., 절삭 표면과 선삭 공구 여유각 사이의 접촉 면적이 증가합니다.. 마찰로 인해 발생하는 고온 영역은 선삭 공구의 뒤쪽 모서리에 집중됩니다., 선삭 공구의 마모를 가속화하고 가공된 표면의 조도를 저하시킵니다.. 그러므로, 스테인레스 강을 선삭할 때 선삭 공구의 여유각은 일반 탄소강을 선삭할 때보다 약간 더 큽니다.. 하지만, 릴리프 각도가 너무 크면 블레이드의 강도가 감소하고 선삭 공구의 내구성에 직접적인 영향을 미칩니다.. 그러므로, 정상적인 상황에서, 선삭 공구의 여유각은 6°~10°여야 합니다..

선삭 공구 절입 각도 Kr 선택

절삭 깊이 ap와 이송량 f가 변하지 않은 경우, 절입각 Kr을 줄이면 방열 조건이 향상될 수 있습니다., 도구 손상 감소, 도구를 부드럽게 자르고 자르도록 하세요.. 하지만, 절입각이 감소하면 반경방향 힘이 증가합니다., 절단 중에 진동이 쉽게 발생합니다.. 스테인레스 스틸은 경화 경향이 강하고 진동이 발생하기 쉽습니다., 이는 심각한 작업 경화를 유발합니다.. 그러므로, 진입각은 일반적으로 45°~90°여야 합니다.. 공작기계의 강성과 절삭량에 따라 특정 각도를 선택해야 합니다., 부속, 및 도구 시스템. 선삭 공구 블레이드 경사각 λs 선택 블레이드 경사각에 따라 칩 흐름 방향 제어 가능. 블레이드 각도 λs가 음수인 경우, 칩이 가공된 표면으로 흘러갑니다.; 블레이드 각도 λs가 양수인 경우, 칩이 가공 표면으로 흘러갑니다.. 칩이 가공면을 긁는 것을 방지하기 위해, 블레이드 각도 λs는 마무리 중 양수 값입니다.. λs가 양수 값인 경우, 공구 팁의 강도가 낮고 먼저 공작물에 접촉합니다., 손상되기 쉬운 것; λs가 음수 값인 경우, 최첨단은 강도와 충격 저항이 높습니다., 이는 최첨단 파손을 방지하고 원활하게 절단할 수 있습니다.. 스테인레스 스틸을 선삭할 때, 절삭 공구의 경사각은 일반적으로 0°~20°입니다..

스테인리스강의 회전량

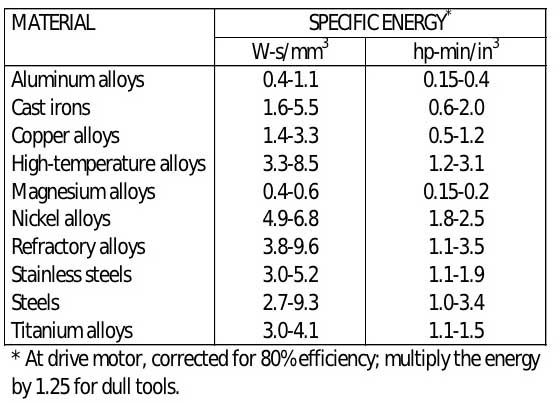

3. 터닝 및 밀링량 선택

터닝과 밀링의 양은 생산 효율성과 가공 품질에 큰 영향을 미칩니다.. 그러므로, 공구의 기하학적 매개변수를 결정한 후, 합리적인 절단량을 선택해야합니다. 절단 매개변수를 선택할 때, 다음 요소를 고려해야합니다:

1>스테인레스 스틸 및 각종 블랭크의 경도에 따라 절단량을 선택해야 합니다.;

2>The cutting amount should be selected according to the tool material, welding quality and sharpening conditions of the turning tool;

3>The cutting amount should be selected according to the part diameter, machining allowance and lathe accuracy. 동시에, in order to suppress the generation of built-up tumors and scales, and improve the surface quality. When using cemented carbide tools for processing, the cutting amount should be slightly lower than turning general carbon steel workpieces, especially the cutting speed should not be too high (vc=50~80m/min);

The cutting depth ap should not be too small to avoid the cutting edge and the tool tip from scratching the hardened layer, ap=0.4~4mm; 그러므로, the feed rate f has less impact on tool durability than cutting speed, but it will affect chip breaking and chip removal, strain and scratch the surface of the workpiece, and affect the surface quality of processing. The feed rate is generally f=0.1~0.5mm/r.

스테인레스 스틸, especially austenitic stainless steel, has better plasticity. During cutting, the generated chips are difficult to break, which increases the friction between the chips and the rake face of the tool and increases the cutting force. 동시에, work hardening will increase the hardness and strength of the material being cut, which will also increase the cutting force. 이러한 이유로, on the basis of reasonable selection of tool materials, tool geometric angles and cutting parameters, a comparative test of cutting force was done on stainless steel and 45 강철. The test results show that, under the same cutting amount, the cutting force when machining stainless steel is only 8.5% higher than when machining 45 강철. Reasonable selection of tool materials, tool geometric angles and cutting quantities is completely possible to improve the production efficiency of stainless steel cutting and the quality of processed workpieces.

English

English العربية

العربية 中文(漢字)

中文(漢字) Čeština

Čeština Dansk

Dansk Nederlands

Nederlands Suomi

Suomi Français

Français Deutsch

Deutsch Italiano

Italiano 日本語

日本語 ಕನ್ನಡ

ಕನ್ನಡ 한국어

한국어 Português

Português Русский

Русский Slovenčina

Slovenčina Español

Español Svenska

Svenska Türkçe

Türkçe