절단은 크게 터닝으로 구분됩니다., 갈기, 중앙 치아 기반 절단 (드릴 및 엔드밀의 단면 절단, 등.). 이러한 절삭 공정의 절삭열은 절삭날에 다양한 영향을 미칩니다.. 터닝은 연속 절단입니다., 팁의 절삭력은 크게 변하지 않습니다., 절삭열은 절삭날에 지속적으로 작용합니다.; 밀링은 일종의 단속 절삭입니다., 그리고 칼날 끝부분에 밀링력이 간헐적으로 작용하고, 밀링 중에 진동이 발생합니다.. 절삭날의 열 효과는 절삭 시 가열과 비절삭 시 냉각이 교대로 발생하는 것입니다., 받는 열의 총량은 회전하는 동안보다 적습니다..

The cutting heat during milling is a kind of intermittent heating phenomenon, and the cutter teeth are cooled when they are not cutting, which will help to extend the life of the tool. The Japanese Institute of Physics and Chemistry conducted a comparative test on the tool life of turning and milling. The tool used for milling is a ball end mill, and the turning tool is a general turning tool. The two are in the same machining material and cutting conditions (due to different cutting methods, the cutting depth, feed rate, 절단 속도, 등. can only be roughly the same) and the same environmental conditions for cutting comparison tests. The results show that milling is more beneficial to prolong tool life.

When cutting with tools such as drills and ball end mills with a center edge (그건, the cutting speed = 0m/min), the tool life near the center edge is often reduced, but it is still better than turning.

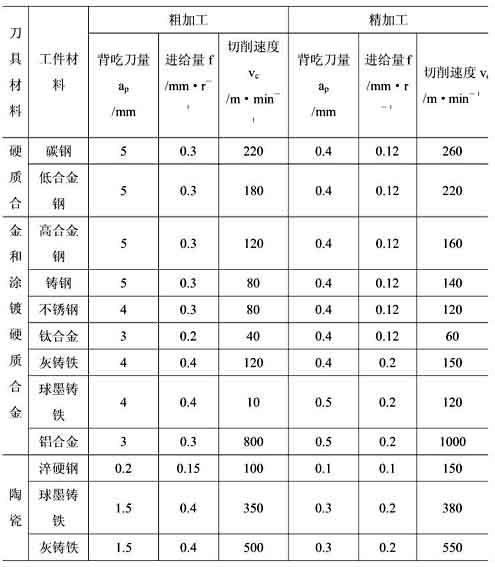

Choose different tools when CNC machining difficult-to-machine materials

When cutting difficult-to-machine materials, the cutting edge is greatly affected by heat, which often reduces tool life. If the cutting method is milling, the tool life will be relatively longer. 하지만, difficult-to-machine materials cannot be milled from beginning to end. There will always be times when turning or drilling is needed. 그러므로, corresponding technical measures should be taken for different cutting methods to improve processing efficiency

When cutting difficult-to-machine materials, the optimization of the tool shape can give full play to the performance of the tool material. Choosing the tool geometry such as the rake angle, the relief angle, 난삭재의 특성에 맞는 절입각과 적절한 인선 처리는 절삭 정밀도 향상과 공구 수명 연장에 큰 영향을 미칩니다.. 그러므로, 도구의 모양을 가볍게 보아서는 안 됩니다.. 하지만, 고속 밀링 기술의 대중화 및 적용으로, 최근에, 커터 날의 부하를 줄이기 위해 작은 절입 깊이가 점차적으로 채택되었습니다., 업 컷 밀링을 채택하고 이송 속도를 높였습니다.. 그러므로, 최첨단 형상의 디자인 아이디어도 변경되었습니다..

난삭재를 드릴링할 때, 드릴 팁 각도를 늘리고 십자형 연삭을 수행하는 것은 토크를 줄이고 절삭 열을 줄이는 효과적인 방법입니다.. 절단면과 절단면의 접촉면적을 최소 범위 내에서 제어할 수 있습니다., 공구수명 연장 및 절삭조건 개선에 큰 도움이 됩니다.. 드릴로 드릴링할 때, 절삭열은 절삭날 근처에 쉽게 갇히게 됩니다., 칩 제거도 매우 어렵습니다.. When cutting difficult-to-machine materials, 이런 문제가 더 두드러진다, 그리고 충분히 주의를 기울여야 한다.

칩 제거를 용이하게 하기 위해, 일반적으로 드릴 절삭날 뒷면에 절삭유 분사구가 있습니다., 충분한 수용성 절삭유 또는 미스트 절삭유를 공급할 수 있는 제품. 칩 제거를 더욱 원활하게 만듭니다., 이 방법은 절삭날의 냉각 효과에도 이상적입니다.. 최근 몇 년 동안, 윤활성이 좋은 일부 코팅 재료가 개발되었습니다.. 이러한 재료를 드릴 비트 표면에 코팅한 후, 가공시 건식 드릴링을 사용할 수 있습니다. 3 5D 얕은 구멍으로.

구멍 마무리는 보링을 사용합니다., 그러나 최근에는 전통적인 연속절삭 방식에서 윤곽절삭과 같은 단속절삭 방식으로 점차 변화하고 있습니다.. 이 방법은 칩 제거 성능을 향상하고 공구 수명을 연장하는 데 더 유리합니다.. 그러므로, 불연속 절삭을 위한 보링 공구 설계 후, 자동차 부품의 CNC 절단에 바로 적용되었습니다.. 나사 구멍 가공 측면에서, 나선형 절단 보간도 현재 사용됩니다., 및 나사 절삭용 엔드밀이 다수 출시되었습니다..

위에서 언급했듯이, this conversion from the original continuous cutting to the discontinuous cutting is carried out with the deepening of the understanding of CNC cutting, which is a gradual process. When this cutting method is used to cut difficult-to-machine materials, the smoothness of the cutting can be maintained, and it is beneficial to extend the life of the tool.

English

English العربية

العربية 中文(漢字)

中文(漢字) Čeština

Čeština Dansk

Dansk Nederlands

Nederlands Suomi

Suomi Français

Français Deutsch

Deutsch Italiano

Italiano 日本語

日本語 ಕನ್ನಡ

ಕನ್ನಡ 한국어

한국어 Português

Português Русский

Русский Slovenčina

Slovenčina Español

Español Svenska

Svenska Türkçe

Türkçe