키워드: 몰드 코어의 CNC 가공, CNC 가공

금형의 코어와 캐비티에는 다양한 자유 형태 표면이 있는 경우가 많습니다., CNC 공작 기계 가공에 매우 적합합니다.. CNC 가공 공정은 일반 공정과 상당히 다릅니다. 이 기사는 어린이 제품 장식의 금형 코어의 NC 가공 공정 설계를 결합합니다., 금형 NC 가공의 공정 특성을 분석하고 요약합니다., 금형의 NC 공정 설계에 대한 참고자료 제공.

CNC 가공 공정은 CNC 공작 기계로 부품을 가공할 때 사용되는 다양한 방법과 기술적 수단의 총합을 의미합니다., CNC 가공 전 과정에 적용되는. CNC 가공은 가공 효율이 높은 특성을 갖고 있기 때문에, 안정적인 품질, 근로자에 대한 기술 요구 사항이 상대적으로 낮음, 한번의 클램핑으로 복잡한 곡면 가공이 완료됩니다.. 그러므로, 금형 제조 산업에서 CNC 가공의 적용이 점점 더 널리 보급되고 있습니다., 그 지위가 점점 더 중요해지고 있습니다.. CNC 프로세스 설계의 품질은 CNC 가공 치수의 치수 정확도와 표면 품질에 직접적인 영향을 미칩니다., 가공 시간의 길이, 재료와 노동의 소비, 가공 안전에도 직접적인 영향을 미칩니다.. The following example analyzes the CNC machining process of typical mold forming parts.

1. Product analysis

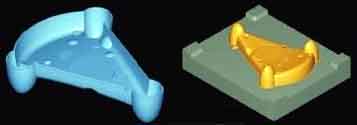

The product exemplified in this article is a decoration for children’s products, and the material is ABS. It can be seen from the product picture (수치 1) that the product has a relatively simple structure, with a flat surface, semi-circular holes on the side and multiple round holes on the top. Since the product is an ornament and is not a precise structural part, the appearance quality of the product is higher, and the dimensional tolerance is not strict.

몰드 코어의 CNC 가공

2. Structure and analysis of molded parts

After obtaining the solid modeling or engineering drawing of the product, the mold can be designed using the CAD function in Pro/ENGINEER, NX or MasterCAM. The designed mold core is shown in Figure 2.

몰드 코어는 다음과 같은 특성을 가지고 있습니다:

(1) 코어 블랭크의 크기는 200×170×65mm입니다., 가공 후 크기는 160.8×126.6×35.8mm입니다., 재질은 S136 강철입니다..

(2) 금형의 코어 접착제 위치 높이는 35.8mm입니다., 타원형 표면과 삼각형 표면의 교차점의 둥근 모서리가 작습니다., 단지 R1mm. 밀링 커터로 이러한 위치를 직접 가공하는 것이 더 어렵습니다., 요구 사항을 충족하기 위해 방전 가공을 사용할 수 있습니다..

제품의 치수 공차가 높지 않기 때문에, 코어는 CNC 공작 기계로 직접 가공 가능.

3. 프로세스 분석

CNC 가공 기술과 기존 가공 기술에는 일정한 차이가 있습니다.. 대부분의 CNC 공작기계에는 가공능력이 없기 때문에, 가공 공정의 모든 세부 사항은 사전에 결정되어야 합니다., 프로그램된 프로그램에 따라 가공이 자동으로 완료됩니다.. 그러므로, 프로그래밍하기 전에 처리 기술을 자세히 분석해야 합니다., 이에 상응하는 처리 절차를 설계해야 합니다..

어린이용 ABS 장식제품

(1). 프로세스 벤치마크 선택

CNC 가공은 대부분 공정 집중의 원리를 채택합니다.. 그러므로, 프로세스 벤치마크를 선택할 때, 적절한 벤치마크 요소를 최대한 선택하여 클램핑 횟수를 줄이고 처리 효율성 및 처리 정확도를 향상시켜야 합니다.;

동시에, 위치결정 데이텀을 선택할 때, it is necessary to refer to the requirements of the drawing to make the process datum coincide with the design datum and reduce the error caused by the datum not overlapping.

In this example, the workpiece blank is a rectangular parallelepiped blank after grinding. 병행, perpendicularity and dimensional accuracy have been guaranteed. 그러므로, the opposite sides of the length and width can be selected as the reference in the horizontal direction (XY direction); the bottom surface can be selected as the reference in the height direction (Z direction). 동시에, find a pair of tool datums on the machine tool to ensure that the programmed height datum, which is the Z0 point of the workpiece coordinate system, can still be accurately found after the tool is changed. 이러한 데이텀 평면은 더 이상 CNC 가공 프로세스에서 처리되지 않습니다., 가공 데이텀은 데이텀의 정확성과 균일성을 보장할 수 있기 때문입니다..

(2). 클램핑 방법 선택

밀링 중, 공작물의 클램핑 방법에는 일반적으로 플레이트와 볼트를 눌러 클램핑하는 것이 포함됩니다., 기계 플랫 노즈 펜치로 클램핑, 특수 고정 장치로 클램핑. 금형 코어는 일체형 생산 주문입니다., 특수 고정 장치는 일반적으로 사용되지 않습니다.; 금형 코어의 크기는 200×170×65mm입니다., 이것은 작은 공작물이다.. 그러므로, 클램핑을 위해 기계 플랫 노즈 플라이어가 선택됩니다.. 기계 플랫 노즈 플라이어를 사용하는 경우, 코어의 높이는 35.8mm입니다.. 그러므로, 클램핑 후 플랫 노즈 플라이어 조에서 블랭크 상단 표면의 높이는 35.8mm보다 커야 합니다., and the bottom surface can be cushioned with a contour pad.

Milling processing sequence

(3). Processing sequence arrangement

Parts processed on CNC machine tools are generally divided into processes according to the principle of process concentration, 그건, each process should include as much processing content as possible. The process division methods are divided according to the used tools, divided according to the number of installations, divided according to rough and fine machining or divided according to the processing position. This example is a mold core, which belongs to single-piece production. 그러므로, process concentration is the principle when arranging the processing sequence to reduce the number of tool changes and improve processing efficiency.

Whether the processing sequence is arranged reasonably, 가공 품질에 직접적인 영향을 미칩니다, 처리 효율성 및 처리 비용. 처리 순서를 선택할 때, 거친 조건과 부품 구조에 따라 부품의 위치 결정 기준과 클램핑 방법을 결합하는 것이 필요합니다.. 가공 중 공작물의 강성이 손상되지 않도록 핵심 사항을 고려해야합니다., 변형을 줄이다, 처리 품질을 보장합니다..

금형 코어의 블랭크 재료는 직육면체입니다., 제품의 이형면이 절단량이 많은 경우. 거친 가공을 먼저 수행해야 합니다., 그런 다음 준 마무리 및 마무리가 완료됩니다.. 파팅면 처리 후, 윗면, 접촉면과 접착제 위치가 순서대로 마무리됩니다..

(4). 도구 선택

The choice of cutting tools is one of the important contents in the CNC machining process. The machining tool not only affects the machining efficiency of the machine tool, but also directly affects the machining quality of the parts. Because the spindle speed and range of CNC machine tools are much higher than ordinary machine tools, and the output power of the spindle is relatively large. 그러므로, compared with traditional machining methods, higher requirements are placed on CNC machining tools, which require high precision, 고강도, good rigidity and high durability, and require stable dimensions and easy installation and adjustment. CNC tools are one of the prerequisites for improving processing efficiency. Its selection depends on the geometry of the processed parts, material conditions, fixtures and the rigidity of the selected tools of the machine tool.

The material of the mold core is S136 steel, and the hardness is about 220HB;

Flat-nose pliers are used for blank clamping, which provides sufficient rigidity. 그러므로, cemented carbide milling cutters are used for the processing of this core. The tool parameters are as follows:

(1) Round cutter with a diameter of 30mm and a radius of 5mm;

(2) Round-end knife with a diameter of 16mm and a radius of 0.5mm;

(3) Ball-end knife with a radius of 5mm;

(4) Flat-bottomed end mill with a diameter of 8mm.

4. Numerical control machining process based on MaterCAM

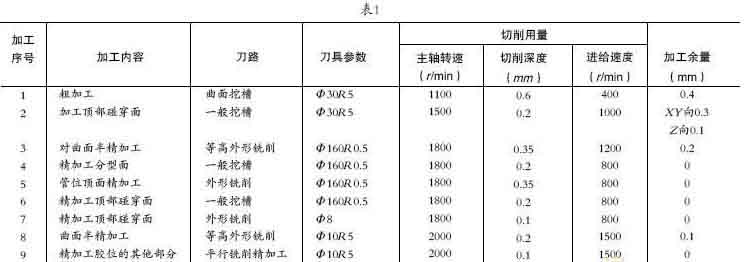

MaterCAM software is a CAD/CAM system based on the PC platform. Because it has low hardware requirements, flexible operation, easy to learn and easy to use, it is widely used in mechanical processing, 금형 제조, 자동차 산업과 항공우주 산업. 2차원 기하학적 디자인의 기능을 가지고 있습니다., 입체적인 표면 디자인, 도구 경로 시뮬레이션 및 처리 엔터티 시뮬레이션. 이 예에서는 MasterCAM을 사용합니다. 9.1 공구 경로 프로그래밍용. 처리 순서는 표에 나와 있습니다. 1.

위의 처리 단계는 실제 처리를 통해 검증되었습니다., 이는 처리 효과가 좋다는 것을 증명합니다., 치수 정확도와 표면 처리 품질이 도면 요구 사항을 충족합니다..

5. 분석 및 요약

(1) CNC 공작 기계는 복잡한 곡면을 가진 금형 성형 부품을 가공하는 데 있어 확실한 이점을 가지고 있습니다.. 프로세스 설계가 합리적인 한, 이상 80% 처리량의 완료 가능.

(2) 금형의 CNC 가공은 일반적으로 신속한 프로토타입 소규모 배치 생산입니다.. 그러므로, general-purpose fixtures are usually used for clamping, and multiple processes are completed in one clamping. 그러므로, in process design, the principle of process concentration should be adopted to make the process as concentrated as possible. 동시에, minimize the number of tool changes to reduce standby time and improve machine tool utilization.

(3) Mold forming parts can generally be completed through three processes: rough machining → semi-finishing → finishing. In process design, attention must be paid to the selection of positioning datum, try to ensure the coincidence of positioning datum and design datum, and reduce errors caused by inconsistent datums. 동시에, the choice of positioning reference should make the setting of the workpiece coordinate system simple.

(4) When selecting a tool, 공작기계 등 다양한 요소를 종합적으로 고려해야 합니다., 공작물 재료 및 설계 요구 사항. 공구 매개변수 설정은 도구 제조업체가 개선한 매개변수를 기반으로 해야 합니다., 도구의 잠재력을 극대화하려면 처리 조건에 따라 해당 수정이 이루어져야 합니다.. 공구가 공작물을 간섭하지 않는다는 것을 전제로, 공구 진동을 줄이기 위해 공구 길이를 줄이십시오., 공구 수명 연장, 가공 정밀도 향상.

English

English العربية

العربية 中文(漢字)

中文(漢字) Čeština

Čeština Dansk

Dansk Nederlands

Nederlands Suomi

Suomi Français

Français Deutsch

Deutsch Italiano

Italiano 日本語

日本語 ಕನ್ನಡ

ಕನ್ನಡ 한국어

한국어 Português

Português Русский

Русский Slovenčina

Slovenčina Español

Español Svenska

Svenska Türkçe

Türkçe