드릴링은 반 폐쇄형 CNC 절단입니다.. 티타늄 합금을 드릴링하는 과정에서 절삭 온도가 매우 높습니다., 드릴링 후 반동이 큼, 드릴칩이 길고 얇아요, 붙기 쉽고 배출하기 쉽지 않음. 티타늄을 드릴링하면 비트가 물리는 경우가 많습니다., 꼬인, 등등. 그러므로, 드릴 비트는 높은 강도와 우수한 강성이 필요합니다., 드릴 비트와 티타늄 합금 사이의 화학적 친화력은 작습니다.. 초경합금 드릴을 사용하는 것이 가장 좋습니다, 하지만 현재 가장 일반적으로 사용되는 것은 여전히 트위스트 드릴입니다., 개선을 위해 몇 가지 조치를 취한 후, 더 나은 결과도 얻을 수 있습니다.

(1) 드릴 비트 개선: 티타늄 합금 CNC 드릴의 요구를 충족시키기 위해, 트위스트 드릴에 대해 다음과 같은 개선 조치를 취해야 합니다.:

드릴 비트의 상단 각도를 늘립니다., 2Ф=135°~140°; 드릴 비트 바깥쪽 가장자리의 여유각을 늘립니다., 12°~15° 복용; 나선 각도 증가, p=35°~40°; 드릴 비트 코어의 두께를 늘리고 (0.22~0.4) 하다 (do는 드릴 비트의 직경입니다.).

사용 “에스” 모양이나 “엑스” 드릴의 끌 가장자리를 날카롭게 하는 모양, 끌 가장자리 길이 b=(0.08~0.1)하다, 치즐 가장자리의 대칭이 0.06mm 이하인지 확인하면서. 두 가지 유형의 치즐 모서리 모두 두 번째 절삭날을 형성할 수 있습니다., 칩 분리 역할을 하며 드릴링 중 축방향 힘을 감소시킵니다..

가장 일반적으로 사용되는 방법은 트위스트 드릴로 티타늄 합금을 드릴링하기에 적합한 칼날 모양으로 연삭하는 것입니다.. 그건, 티타늄 합금 그룹 드릴, 절단 부분의 모양은 그림에 나와 있습니다. 7-1. 그림에서, 드릴 직경이 작을 때 외측 및 내측 절삭날 각도 2Φ 및 2Φ'는 130°~140°입니다.>3~10mm, 그리고 할 때 125°~140°>10~30mm;

외부 모서리의 여유각 α는 12°~18°입니다.>3~10mm, 그리고 할 때 10°~15°>10~30mm;

치즐 모서리 각도 ψ=45°;

내절인각 γτ=-10°~-15°;

내부 블레이드 각도 τ=10°~15°;

아크 블레이드의 릴리프 각도 aR=18°~20°.

티타늄 합금 그룹 드릴의 관련 매개 변수 및 드릴링 량

표 참조 7-8 및 테이블 7-9 티타늄 합금 그룹 드릴의 관련 매개변수 및 드릴링 수량.

드릴 비트의 단면 관성 모멘트를 증가시키기 위해 드릴 비트에 4개의 가이드 블레이드가 만들어졌습니다., 강성을 향상하다, 자연스럽게 두 개의 보조 냉각 홈을 형성합니다.. 내구성은 대략 3 일반 드릴보다 몇 배 더 높습니다., 절단 온도가 약 감소합니다. 20%. 동시에, 안정적인 가이드로 인해 홀 확장량이 감소합니다.. 예를 들어, Ф3mm 4날 드릴 비트의 구멍 확장은 0.03~0.04mm입니다., 표준 드릴 비트는 0.05~0.06mm입니다..

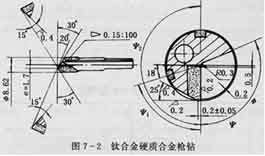

(2) 적합한 건 드릴을 선택하세요: 보다 큰 티타늄 합금 종횡비로 깊은 구멍을 드릴링하는 경우 5, 구멍 직경이 다음보다 작거나 같을 때 30 mm, 일반적으로 초경합금 건 드릴이 사용됩니다., 그림과 같이 7-2; 구멍 직경이 다음보다 큰 경우 30 mm, 초경합금 BTA 드릴 비트 또는 제트 흡입 드릴이 사용됩니다.. 그림에 표시된 건 드릴을 사용하십시오. 7-2 TC4의 구멍을 뚫기 위해, 구멍 깊이는 204 mm (길이 대 직경 비율은 약 26), 표면 거칠기 Ra는 1.6 μm. 생산성은 다음과 같이 증가합니다. 4 타임스, 칩의 모양은 다음과 같습니다. “자두” 또는 “씨”, 그리고 칩 제거는 정상입니다.

깊은 구멍을 뚫을 때 수성 절삭유를 사용하면 안 됩니다., 고온에서는 물이 절삭날에 증기 기포를 형성할 수 있기 때문입니다., 구성인선이 쉽게 생성되고 드릴링이 불안정해질 수 있습니다.. N32 엔진오일과 등유를 사용하는 것이 좋습니다., 그 비율은 3:1 또는 3:2, 황화 절삭유도 사용 가능.

티타늄 합금 드릴링용 초경합금 건 드릴

카바이드 건을 사용하여 길이 대 직경 비율이 다음보다 큰 깊은 구멍을 드릴링하는 경우 30. 이하의 진동을 가하여 진동 드릴링 100 축 방향의 Hz는 공작물의 표면 거칠기 Ra를 만들 수 있습니다. 0.3 μm로 생산성을 향상시킵니다. 5 타임스. 특정 매개변수는 Vc=17m/min입니다., f=0.033분/r, 진폭은 0.07 mm, 주파수는 35 헤르츠, 공작물의 진원도는 4 μm, 표면 거칠기 Ra는 0.33 μm.

(3) 올바른 절삭유를 선택하세요: 얕은 구멍을 뚫을 때 전해 절삭유를 사용할 수 있습니다.. 성분은 세바식산 7%-10%, 트리에탄올아민 7%-10%, 글리세린 7%-10%, 붕산 7%-10%, 아질산나트륨 3%-5%, 그리고 나머지는 물이에요.

English

English العربية

العربية 中文(漢字)

中文(漢字) Čeština

Čeština Dansk

Dansk Nederlands

Nederlands Suomi

Suomi Français

Français Deutsch

Deutsch Italiano

Italiano 日本語

日本語 ಕನ್ನಡ

ಕನ್ನಡ 한국어

한국어 Português

Português Русский

Русский Slovenčina

Slovenčina Español

Español Svenska

Svenska Türkçe

Türkçe