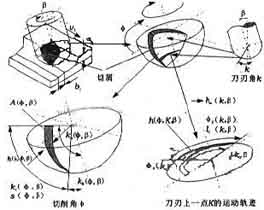

볼 엔드 밀링 커터 5축 밀링의 기하학적 운동 관계

밀링을 통해 좋은 곡선의 대략적인 표면을 얻을 수 있습니다.. 3축 밀링에 볼엔드 공구를 사용하는 경우, x의 선형 피드 동작, 와이, 및 z 방향은 도구가 공작물의 모든 좌표점으로 절단되도록 보장합니다., 하지만 공구 축의 방향은 변경할 수 없습니다.. 공구 축 지점의 실제 절삭 속도는 0입니다., 공구 중앙의 칩 공간도 매우 작습니다.. 이러한 점이 절단에 포함된 경우, 불리한 절삭 조건으로 인해 가공 표면의 품질이 저하됩니다., 블레이드 마모가 증가합니다, 가공 시간이 길어집니다.. 고급 공구 재료가 충분히 활용되지 않도록.

5축 및 3축 밀링과 비교, 5축 밀링에는 일련의 장점이 있습니다.. 이때, 두 개의 회전축의 움직임을 통해, 공구 축의 방향은 언제든지 조정 가능, 밀링 커터 축과 공작물 표면 사이의 각도와 실제 절단 속도가 변경되지 않도록 합니다.. 공작물 표면의 주어진 피크 및 밸리 깊이 요구 사항을 충족하기 위해 공구 경로 경로를 보다 유연하게 설정할 수 있습니다.. 가공에 볼엔드 공구를 사용하는 경우, 공작물에 대한 공구의 방향에 관계없이, 칩은 항상 반구형 표면에서 분리됩니다.. 그러므로, 동일한 형상과 크기의 칩은 매번 절단됩니다.. 달라진 것은 칩이 분리될 때 블레이드의 운동 궤적이다., 뿐만 아니라 블레이드의 접촉 조건과 그에 따라 결정된 절단 기하학적 동작 조건도 마찬가지입니다.. 다시 말해서, 공구의 위치를 의도적으로 변경하고 결정하면 절단 공정과 기하학적 동작 매개변수가 영향을 받을 수 있습니다., 그리고 두 가지 모두 공구 마모 측면에서 최적화될 수 있습니다., 표면 품질 및 가공 안정성.

물론, 5축 동시 밀링을 위한 CNC 프로그래밍은 더욱 복잡합니다., 컴퓨터 수치 제어를 위해서는 더 높은 컴퓨팅 성능과 속도가 필요합니다. (CNC) 체계. 큰 보상 이동을 위해서는 공작 기계의 선형 이송 축이 필요하지만, 간섭과 충돌을 피하는 것도 필요합니다.. 그러므로, 금형 제조에, 5축 밀링의 장점만 특정 범위 내에서 공작물을 처리하는 데 사용할 수 있습니다..

English

English العربية

العربية 中文(漢字)

中文(漢字) Čeština

Čeština Dansk

Dansk Nederlands

Nederlands Suomi

Suomi Français

Français Deutsch

Deutsch Italiano

Italiano 日本語

日本語 ಕನ್ನಡ

ಕನ್ನಡ 한국어

한국어 Português

Português Русский

Русский Slovenčina

Slovenčina Español

Español Svenska

Svenska Türkçe

Türkçe