ಕಣ್ಣು ಮಿಟುಕಿಸುವಷ್ಟರಲ್ಲಿ, ನಾನು ಹತ್ತು ವರ್ಷಗಳಿಗೂ ಹೆಚ್ಚು ಕಾಲ CNC ಲೇಥ್ಗಳನ್ನು ನಿರ್ವಹಿಸುತ್ತಿದ್ದೇನೆ, ಮತ್ತು CNC ಲೇಥ್ಗಳ ಕೆಲವು ಯಂತ್ರ ಕೌಶಲ್ಯಗಳು ಮತ್ತು ಅನುಭವವನ್ನು ಸಂಗ್ರಹಿಸಿದೆ. ವಿವಿಧ ವಸ್ತುಗಳ ತಿರುವು ಸೇರಿದಂತೆ (ತುಕ್ಕಹಿಡಿಯದ ಉಕ್ಕು, ಅಲ್ಯೂಮಿನಿಯಂ, ತಾಮ್ರ ಇಂಗಾಲದ ಉಕ್ಕು, ಟೈಟಾನಿಯಂ, ಸಿಮೆಂಟೆಡ್ ಕಾರ್ಬೈಡ್, ಇತ್ಯಾದಿ). ಸಂಸ್ಕರಿಸಿದ ಭಾಗಗಳ ಆಗಾಗ್ಗೆ ಬದಲಿ ಮತ್ತು ಸೀಮಿತ ಕಾರ್ಖಾನೆ ಪರಿಸ್ಥಿತಿಗಳ ಕಾರಣ, ಹತ್ತು ವರ್ಷಗಳಿಂದ ನಾವೇ ಪ್ರೋಗ್ರಾಮಿಂಗ್ ಮಾಡುತ್ತಿದ್ದೇವೆ, ಉಪಕರಣಗಳನ್ನು ನಾವೇ ಹೊಂದಿಸುತ್ತೇವೆ, ಡೀಬಗ್ ಮಾಡುವುದು ಮತ್ತು ಭಾಗಗಳನ್ನು ನಾವೇ ಸಂಸ್ಕರಿಸುವುದು. ಸಾರಾಂಶದಲ್ಲಿ, ಕಾರ್ಯಾಚರಣೆಯ ಕೌಶಲ್ಯಗಳನ್ನು ಈ ಕೆಳಗಿನ ಅಂಶಗಳಾಗಿ ವಿಂಗಡಿಸಲಾಗಿದೆ.

Operating CNC lathe

One, Programming skills of lathe

ಏಕೆಂದರೆ ನಮ್ಮ ಕಾರ್ಖಾನೆಯು ಸಂಸ್ಕರಿಸಿದ ಉತ್ಪನ್ನಗಳ ನಿಖರತೆಗೆ ಹೆಚ್ಚಿನ ಅವಶ್ಯಕತೆಗಳನ್ನು ಹೊಂದಿದೆ, ಪ್ರೋಗ್ರಾಮಿಂಗ್ ಮಾಡುವಾಗ ಪರಿಗಣಿಸಬೇಕಾದ ವಿಷಯಗಳು:

1. ಭಾಗಗಳ ಸಂಸ್ಕರಣೆ ಅನುಕ್ರಮ:

ಮೊದಲು ಕೊರೆಯಿರಿ, ನಂತರ ಸಮತಟ್ಟಾದ ತುದಿಯನ್ನು ತಿರುಗಿಸಿ (ಕೊರೆಯುವ ಸಮಯದಲ್ಲಿ ಕುಗ್ಗುವಿಕೆಯನ್ನು ತಡೆಗಟ್ಟಲು ಇದು);

ಮೊದಲು ಒರಟು ತಿರುಗುವಿಕೆ, ನಂತರ ಉತ್ತಮ ತಿರುವು (ಇದು ಭಾಗಗಳ ನಿಖರತೆಯನ್ನು ಖಚಿತಪಡಿಸಿಕೊಳ್ಳುವುದು);

ದೊಡ್ಡ ಸಹಿಷ್ಣುತೆಯೊಂದಿಗೆ ಸ್ಥಾನವನ್ನು ಮೊದಲು ಸಂಸ್ಕರಿಸಲಾಗುತ್ತದೆ, ಮತ್ತು ಸಣ್ಣ ಸಹಿಷ್ಣುತೆಯೊಂದಿಗೆ ಅಂತಿಮ ಪ್ರಕ್ರಿಯೆ (ಇದು ಸಣ್ಣ ಸಹಿಷ್ಣುತೆಯ ಗಾತ್ರದ ಮೇಲ್ಮೈಯನ್ನು ಗೀಚಿಲ್ಲ ಎಂದು ಖಚಿತಪಡಿಸಿಕೊಳ್ಳುವುದು ಮತ್ತು ಭಾಗಗಳ ವಿರೂಪವನ್ನು ತಡೆಯುವುದು).

2. ಸಮಂಜಸವಾದ ವೇಗವನ್ನು ಆರಿಸಿ, ವಸ್ತು ಗಡಸುತನದ ಪ್ರಕಾರ ಫೀಡ್ ಮತ್ತು ಕಟ್ನ ಆಳ:

1) ಹೆಚ್ಚಿನ ವೇಗದೊಂದಿಗೆ ಇಂಗಾಲದ ಉಕ್ಕಿನ ವಸ್ತುಗಳನ್ನು ಆಯ್ಕೆಮಾಡಿ, ಹೆಚ್ಚಿನ ಫೀಡ್ ದರ ಮತ್ತು ದೊಡ್ಡ ಕತ್ತರಿಸುವ ಆಳ. ಉದಾಹರಣೆಗೆ: 1Gr11, S1600 ಆಯ್ಕೆಮಾಡಿ, F0.2, ಮತ್ತು 2 ಮಿಮೀ ಆಳವನ್ನು ಕತ್ತರಿಸಿ;

2) ಕಡಿಮೆ ವೇಗ, low feed rate and small cutting depth are selected for hard alloy. ಉದಾಹರಣೆಗೆ: GH4033, select S800, F0.08, and cut depth 0.5mm;

3) Choose low speed, high feed rate and small cutting depth for titanium alloy. ಉದಾಹರಣೆಗೆ: Ti6, select S400, F0.2, and cut depth 0.3mm.

Take the processing of a certain part as an example: the material is K414, which is a very hard material. After many tests, the final selection is S360, F0.1, and the depth of cut 0.2, in order to process qualified parts.

CNC ಲೇಥ್ ಕೊರೆಯುವ ಪ್ರಕ್ರಿಯೆ

two, Tool setting skills of lathe

Tool setting is divided into: tool setting with tool setting instrument and direct tool setting. The tool setting technique mentioned below is direct tool setting.

First select the center of the right end face of the part as the tool setting point and set it as the zero point. After the machine tool returns to the origin, ಬಳಸಬೇಕಾದ ಪ್ರತಿಯೊಂದು ಉಪಕರಣವನ್ನು ಭಾಗದ ಬಲ ತುದಿಯ ಮಧ್ಯಭಾಗವನ್ನು ಶೂನ್ಯ ಬಿಂದುವಾಗಿ ಹೊಂದಿಸಲಾಗಿದೆ;

ಉಪಕರಣವು ಬಲ ತುದಿಯ ಮುಖವನ್ನು ಮುಟ್ಟಿದಾಗ, Z0 ಅನ್ನು ನಮೂದಿಸಿ ಮತ್ತು ಅಳತೆ ಮಾಡಲು ಕ್ಲಿಕ್ ಮಾಡಿ, ಮತ್ತು ಅಳತೆ ಮಾಡಲಾದ ಮೌಲ್ಯವನ್ನು ಉಪಕರಣ ಪರಿಹಾರ ಮೌಲ್ಯದಲ್ಲಿ ಸ್ವಯಂಚಾಲಿತವಾಗಿ ದಾಖಲಿಸಲಾಗುತ್ತದೆ, ಅಂದರೆ Z-ಆಕ್ಸಿಸ್ ಉಪಕರಣವನ್ನು ಹೊಂದಿಸಲಾಗಿದೆ. ಎಕ್ಸ್ ಟೂಲ್ ಸೆಟ್ಟಿಂಗ್ ಒಂದು ಟ್ರಯಲ್ ಕಟಿಂಗ್ ಟೂಲ್ ಸೆಟ್ಟಿಂಗ್ ಆಗಿದೆ, ಮತ್ತು ಭಾಗದ ಹೊರಗಿನ ವೃತ್ತವನ್ನು ಉಪಕರಣದೊಂದಿಗೆ ತಿರುಗಿಸಲಾಗುತ್ತದೆ. ತಿರುಗಿದ ಹೊರಗಿನ ವೃತ್ತದ ಮೌಲ್ಯವನ್ನು ಅಳೆಯಿರಿ (ಉದಾಹರಣೆಗೆ, x 20 ಮಿಮೀ) ಮತ್ತು x20 ಅನ್ನು ನಮೂದಿಸಿ, ಅಳತೆ ಕ್ಲಿಕ್ ಮಾಡಿ, ಉಪಕರಣದ ಪರಿಹಾರ ಮೌಲ್ಯವು ಸ್ವಯಂಚಾಲಿತವಾಗಿ ಅಳತೆ ಮಾಡಿದ ಮೌಲ್ಯವನ್ನು ದಾಖಲಿಸುತ್ತದೆ, ತದನಂತರ x ಅಕ್ಷವು ಉಪಕರಣದ ಸೆಟ್ಟಿಂಗ್ ಅನ್ನು ಸಹ ಪೂರ್ಣಗೊಳಿಸುತ್ತದೆ;

ಯಂತ್ರವು ಪವರ್ ಆಫ್ ಆದ ನಂತರವೂ ಈ ಪರಿಕರ ಸೆಟ್ಟಿಂಗ್ ವಿಧಾನವು ಪರಿಕರ ಸೆಟ್ಟಿಂಗ್ ಮೌಲ್ಯವನ್ನು ಬದಲಾಯಿಸುವುದಿಲ್ಲ. It is suitable for mass production of the same part for a long time, during which the lathe does not need to recalibrate the tool after restarting.

Common tool setting instruments for CNC lathes

three, Debugging skills of lathe

After the parts are programmed, test cutting and debugging are required after the tool is adjusted. In order to prevent errors and tool setting errors in the program from causing collision accidents, we should first perform idle stroke simulation processing. In the coordinate system of the machine tool, move the tool to the right by 2-3 times the total length of the part; Then start simulation processing. After the simulation processing is completed, confirm that the program and tool setting are correct, and then start processing the parts. After the completion of the first pieces of machining parts, the first self-test, to confirm eligibility, check to find full-time inspectors, qualified full-time inspectors confirmed this indicates the end of commissioning.

Trial cutting and debugging of CNC lathe

four, Finish machining of parts

After the trial cut of the first prototype is completed, the parts will be mass produced. ಆದಾಗ್ಯೂ, the qualified product of the prototype does not mean that the entire batch of parts will be qualified, because in the processing process, the tool will wear out due to the difference in the processing materials. When the processing material is soft, the tool wear is small, and the processing material is hard and the tool wears quickly. ಆದ್ದರಿಂದ, in the process of processing, it is necessary to check more, ಅರ್ಹ ಭಾಗಗಳನ್ನು ಖಚಿತಪಡಿಸಿಕೊಳ್ಳಲು ಸಮಯಕ್ಕೆ ಉಪಕರಣ ಪರಿಹಾರ ಮೌಲ್ಯವನ್ನು ಹೆಚ್ಚಿಸಿ ಮತ್ತು ಕಡಿಮೆ ಮಾಡಿ.

ಉದಾಹರಣೆಯಾಗಿ ಒಂದು ಭಾಗವನ್ನು ತೆಗೆದುಕೊಳ್ಳಿ, ಸಂಸ್ಕರಣಾ ವಸ್ತು K414 ಆಗಿದೆ, ಮತ್ತು ಒಟ್ಟು ಸಂಸ್ಕರಣೆಯ ಉದ್ದ 180 ಮಿಮೀ. ಅತ್ಯಂತ ಗಟ್ಟಿಯಾದ ವಸ್ತುವಿನ ಕಾರಣ, ಪ್ರಕ್ರಿಯೆಯ ಸಮಯದಲ್ಲಿ ಉಪಕರಣವು ಬಹಳ ಬೇಗನೆ ಧರಿಸುತ್ತದೆ. ಪ್ರಾರಂಭದ ಬಿಂದುವಿನಿಂದ ಕೊನೆಯ ಹಂತದವರೆಗೆ, ಉಪಕರಣದ ಉಡುಗೆಯಿಂದಾಗಿ 10-20 ಮಿಮೀ ಕೋನವು ಉತ್ಪತ್ತಿಯಾಗುತ್ತದೆ. ಆದ್ದರಿಂದ, ನಾವು ಪ್ರೋಗ್ರಾಂನಲ್ಲಿ 10-20mm ನಷ್ಟು ಪರಿಹಾರ ಮೌಲ್ಯವನ್ನು ಕೃತಕವಾಗಿ ಸೇರಿಸಬೇಕು, ಆದ್ದರಿಂದ ಅರ್ಹ ಭಾಗಗಳನ್ನು ಖಚಿತಪಡಿಸಿಕೊಳ್ಳಲು.

ಲೇಥ್ ಸಂಸ್ಕರಣೆಯ ಮೂಲ ತತ್ವಗಳು: ಮೊದಲು ಒರಟು ಯಂತ್ರ, ವರ್ಕ್ಪೀಸ್ನಿಂದ ಹೆಚ್ಚುವರಿ ವಸ್ತುಗಳನ್ನು ತೆಗೆದುಹಾಕಿ, ತದನಂತರ ಯಂತ್ರವನ್ನು ಮುಗಿಸಿ; ಸಂಸ್ಕರಣೆಯ ಸಮಯದಲ್ಲಿ ಕಂಪನವನ್ನು ತಪ್ಪಿಸಿ; ಸಂಸ್ಕರಣೆಯ ಸಮಯದಲ್ಲಿ ವರ್ಕ್ಪೀಸ್ನ ಥರ್ಮಲ್ ಡಿನಾಟರೇಶನ್ ಅನ್ನು ತಪ್ಪಿಸಿ. ಅತಿಯಾದ ಹೊರೆಯಿಂದ ಉಂಟಾಗುವ ಕಂಪನಕ್ಕೆ ಹಲವು ಕಾರಣಗಳಿವೆ; ಇದು ಯಂತ್ರ ಉಪಕರಣ ಮತ್ತು ವರ್ಕ್ಪೀಸ್ನ ಅನುರಣನವಾಗಿರಬಹುದು, ಅಥವಾ ಯಂತ್ರದ ಉಪಕರಣದ ಬಿಗಿತವು ಸಾಕಷ್ಟಿಲ್ಲದಿರಬಹುದು, ಅಥವಾ ಇದು ಉಪಕರಣದ ನಿಷ್ಕ್ರಿಯತೆಯಿಂದ ಉಂಟಾಗಬಹುದು. ಕೆಳಗಿನ ವಿಧಾನಗಳಿಂದ ನಾವು ಕಂಪನವನ್ನು ಕಡಿಮೆ ಮಾಡಬಹುದು; ಅಡ್ಡ ಫೀಡ್ ಮತ್ತು ಸಂಸ್ಕರಣೆಯ ಆಳವನ್ನು ಕಡಿಮೆ ಮಾಡಿ, ವರ್ಕ್ಪೀಸ್ ಅನ್ನು ಸುರಕ್ಷಿತವಾಗಿ ಕ್ಲ್ಯಾಂಪ್ ಮಾಡಲಾಗಿದೆಯೇ ಎಂದು ಪರಿಶೀಲಿಸಿ, ಉಪಕರಣದ ವೇಗವನ್ನು ಹೆಚ್ಚಿಸಿ ಮತ್ತು ಅನುರಣನವನ್ನು ಕಡಿಮೆ ಮಾಡಲು ವೇಗವನ್ನು ಕಡಿಮೆ ಮಾಡಿ. ಜೊತೆಗೆ, ಹೊಸ ಉಪಕರಣವನ್ನು ಬದಲಾಯಿಸುವ ಅಗತ್ಯವಿದೆಯೇ ಎಂದು ಪರಿಶೀಲಿಸಿ.

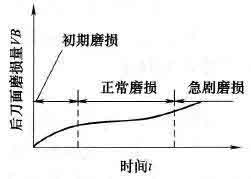

ಟರ್ನಿಂಗ್ ಟೂಲ್ ವೇರ್ ಪ್ರಕ್ರಿಯೆ ಮತ್ತು ಮೊಂಡಾದ ಗುಣಮಟ್ಟ

ಫೈವ್ಸ್, ಯಂತ್ರ ಘರ್ಷಣೆಯನ್ನು ತಡೆಯುವ ಅನುಭವ

ಯಂತ್ರೋಪಕರಣದ ಘರ್ಷಣೆಯು ಯಂತ್ರೋಪಕರಣದ ನಿಖರತೆಗೆ ದೊಡ್ಡ ಹಾನಿಯಾಗಿದೆ, ಮತ್ತು ಇದು ವಿವಿಧ ರೀತಿಯ ಯಂತ್ರೋಪಕರಣಗಳ ಮೇಲೆ ವಿಭಿನ್ನ ಪರಿಣಾಮಗಳನ್ನು ಬೀರುತ್ತದೆ. ಸಾಮಾನ್ಯವಾಗಿ ಹೇಳುವುದಾದರೆ, ಇದು ಕಡಿಮೆ ಬಿಗಿತದೊಂದಿಗೆ ಯಂತ್ರೋಪಕರಣಗಳ ಮೇಲೆ ಹೆಚ್ಚಿನ ಪರಿಣಾಮವನ್ನು ಬೀರುತ್ತದೆ. ಆದ್ದರಿಂದ, ಹೆಚ್ಚಿನ ನಿಖರವಾದ CNC ಲ್ಯಾಥ್ಗಳಿಗಾಗಿ, ಘರ್ಷಣೆಗಳನ್ನು ಸಂಪೂರ್ಣವಾಗಿ ತೆಗೆದುಹಾಕಬೇಕು. ನಿರ್ವಾಹಕರು ಎಚ್ಚರಿಕೆಯಿಂದ ಮತ್ತು ಕೆಲವು ವಿರೋಧಿ ಘರ್ಷಣೆ ವಿಧಾನಗಳನ್ನು ಕರಗತ ಮಾಡಿಕೊಳ್ಳುವವರೆಗೆ, ಘರ್ಷಣೆಯನ್ನು ತಡೆಯಬಹುದು ಮತ್ತು ತಪ್ಪಿಸಬಹುದು.

ಘರ್ಷಣೆಗೆ ಪ್ರಮುಖ ಕಾರಣ:

1> ಉಪಕರಣದ ವ್ಯಾಸ ಮತ್ತು ಉದ್ದವನ್ನು ತಪ್ಪಾಗಿ ನಮೂದಿಸಿ;

2> ವರ್ಕ್ಪೀಸ್ನ ಗಾತ್ರ ಮತ್ತು ಇತರ ಸಂಬಂಧಿತ ಜ್ಯಾಮಿತೀಯ ಆಯಾಮಗಳನ್ನು ತಪ್ಪಾಗಿ ನಮೂದಿಸಲಾಗಿದೆ, ಮತ್ತು ವರ್ಕ್ಪೀಸ್ನ ಆರಂಭಿಕ ಸ್ಥಾನವನ್ನು ತಪ್ಪಾಗಿ ಇರಿಸಲಾಗಿದೆ;

3> ಯಂತ್ರ ಉಪಕರಣದ ವರ್ಕ್ಪೀಸ್ ನಿರ್ದೇಶಾಂಕ ವ್ಯವಸ್ಥೆಯನ್ನು ತಪ್ಪಾಗಿ ಹೊಂದಿಸಲಾಗಿದೆ, ಅಥವಾ ಯಂತ್ರದ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ಯಂತ್ರ ಉಪಕರಣದ ಶೂನ್ಯ ಬಿಂದುವನ್ನು ಮರುಹೊಂದಿಸಲಾಗುತ್ತದೆ, ಇದು ಬದಲಾವಣೆಯನ್ನು ಉಂಟುಮಾಡುತ್ತದೆ. ಯಂತ್ರೋಪಕರಣದ ಕ್ಷಿಪ್ರ ಚಲನೆಯ ಸಮಯದಲ್ಲಿ ಹೆಚ್ಚಿನ ಯಂತ್ರೋಪಕರಣಗಳ ಘರ್ಷಣೆಗಳು ಸಂಭವಿಸುತ್ತವೆ. ಈ ಸಮಯದಲ್ಲಿ ಸಂಭವಿಸುವ ಘರ್ಷಣೆಗಳು ಸಹ ಅತ್ಯಂತ ಹಾನಿಕಾರಕವಾಗಿದ್ದು, ಸಂಪೂರ್ಣವಾಗಿ ತಪ್ಪಿಸಬೇಕು. ಆದ್ದರಿಂದ, ಪ್ರೋಗ್ರಾಂ ಅನ್ನು ಕಾರ್ಯಗತಗೊಳಿಸುವ ಆರಂಭಿಕ ಹಂತದಲ್ಲಿ ಮತ್ತು ಯಂತ್ರ ಉಪಕರಣವು ಪರಿಕರಗಳನ್ನು ಬದಲಾಯಿಸುವಾಗ ಆಪರೇಟರ್ ಯಂತ್ರ ಉಪಕರಣಕ್ಕೆ ವಿಶೇಷ ಗಮನ ನೀಡಬೇಕು. ಈ ಸಮಯದಲ್ಲಿ, ಪ್ರೋಗ್ರಾಂ ಅನ್ನು ತಪ್ಪಾಗಿ ಸಂಪಾದಿಸಿದ ನಂತರ ಮತ್ತು ಉಪಕರಣದ ವ್ಯಾಸ ಮತ್ತು ಉದ್ದವನ್ನು ತಪ್ಪಾಗಿ ನಮೂದಿಸಲಾಗಿದೆ, ಘರ್ಷಣೆಗಳು ಸಂಭವಿಸುವ ಸಾಧ್ಯತೆಯಿದೆ. ಕಾರ್ಯಕ್ರಮದ ಕೊನೆಯಲ್ಲಿ, NC ಅಕ್ಷವು ತಪ್ಪಾದ ಅನುಕ್ರಮದಲ್ಲಿ ಉಪಕರಣವನ್ನು ಹಿಂತೆಗೆದುಕೊಂಡರೆ, ನಂತರ ಘರ್ಷಣೆಗಳು ಸಹ ಸಂಭವಿಸಬಹುದು.

ಮೇಲೆ ತಿಳಿಸಿದ ಘರ್ಷಣೆಯನ್ನು ತಪ್ಪಿಸುವ ಸಲುವಾಗಿ, ಯಂತ್ರೋಪಕರಣವನ್ನು ನಿರ್ವಹಿಸುವಾಗ ನಿರ್ವಾಹಕರು ಸಂವೇದನಾ ಕಾರ್ಯಗಳಿಗೆ ಪೂರ್ಣ ಆಟವನ್ನು ನೀಡಬೇಕು. ಯಂತ್ರ ಉಪಕರಣದ ಅಸಹಜ ಚಲನೆ ಇದೆಯೇ ಎಂಬುದನ್ನು ಗಮನಿಸಿ, ಕಿಡಿ ಇದೆಯೇ ಎಂದು, ಶಬ್ದ ಮತ್ತು ಅಸಹಜ ಶಬ್ದವಿದೆಯೇ, ಕಂಪನವಿದೆಯೇ ಎಂದು, ಸುಡುವ ವಾಸನೆ ಇದೆಯೇ ಎಂದು. The program should be stopped immediately when the abnormal situation is found, and the machine tool can continue to work after the problem of the standby bed is solved.

English

English العربية

العربية 中文(漢字)

中文(漢字) Čeština

Čeština Dansk

Dansk Nederlands

Nederlands Suomi

Suomi Français

Français Deutsch

Deutsch Italiano

Italiano 日本語

日本語 ಕನ್ನಡ

ಕನ್ನಡ 한국어

한국어 Português

Português Русский

Русский Slovenčina

Slovenčina Español

Español Svenska

Svenska Türkçe

Türkçe