ಕೀವರ್ಡ್ಗಳು: ಅಚ್ಚು ಕೋರ್ಗಳ CNC ಯಂತ್ರ, CNC ಯಂತ್ರ

ಅಚ್ಚಿನ ಕೋರ್ ಮತ್ತು ಕುಹರವು ಸಾಮಾನ್ಯವಾಗಿ ವಿವಿಧ ಮುಕ್ತ-ರೂಪದ ಮೇಲ್ಮೈಗಳನ್ನು ಹೊಂದಿರುತ್ತದೆ, CNC ಯಂತ್ರೋಪಕರಣಗಳಲ್ಲಿ ಪ್ರಕ್ರಿಯೆಗೊಳಿಸಲು ಇದು ತುಂಬಾ ಸೂಕ್ತವಾಗಿದೆ. CNC ಯಂತ್ರದ ಪ್ರಕ್ರಿಯೆಯು ಸಾಮಾನ್ಯ ಪ್ರಕ್ರಿಯೆಗಿಂತ ಭಿನ್ನವಾಗಿದೆ. ಈ ಲೇಖನವು ಮಕ್ಕಳ ಉತ್ಪನ್ನ ಅಲಂಕಾರಗಳ ಅಚ್ಚು ಕೋರ್ನ NC ಯಂತ್ರ ಪ್ರಕ್ರಿಯೆಯ ವಿನ್ಯಾಸವನ್ನು ಸಂಯೋಜಿಸುತ್ತದೆ, ಅಚ್ಚು NC ಯಂತ್ರದ ಪ್ರಕ್ರಿಯೆಯ ಗುಣಲಕ್ಷಣಗಳನ್ನು ವಿಶ್ಲೇಷಿಸುತ್ತದೆ ಮತ್ತು ಸಾರಾಂಶಗೊಳಿಸುತ್ತದೆ, ಮತ್ತು ಅಚ್ಚಿನ NC ಪ್ರಕ್ರಿಯೆ ವಿನ್ಯಾಸಕ್ಕೆ ಉಲ್ಲೇಖವನ್ನು ಒದಗಿಸುತ್ತದೆ.

CNC ಯಂತ್ರದ ಪ್ರಕ್ರಿಯೆಯು CNC ಯಂತ್ರೋಪಕರಣಗಳೊಂದಿಗೆ ಭಾಗಗಳನ್ನು ಯಂತ್ರ ಮಾಡುವಾಗ ಬಳಸಲಾಗುವ ವಿವಿಧ ವಿಧಾನಗಳು ಮತ್ತು ತಾಂತ್ರಿಕ ವಿಧಾನಗಳ ಮೊತ್ತವನ್ನು ಸೂಚಿಸುತ್ತದೆ., ಇದು ಸಂಪೂರ್ಣ CNC ಯಂತ್ರ ಪ್ರಕ್ರಿಯೆಗೆ ಅನ್ವಯಿಸುತ್ತದೆ. ಏಕೆಂದರೆ ಸಿಎನ್ಸಿ ಯಂತ್ರವು ಹೆಚ್ಚಿನ ಸಂಸ್ಕರಣಾ ಸಾಮರ್ಥ್ಯದ ಗುಣಲಕ್ಷಣಗಳನ್ನು ಹೊಂದಿದೆ, stable quality, relatively low technical requirements for workers, and one-time clamping can complete the processing of complex curved surfaces. ಆದ್ದರಿಂದ, the application of CNC machining in the mold manufacturing industry is more and more widespread, and its status is becoming more and more important. The quality of CNC process design will directly affect the dimensional accuracy and surface quality of CNC machining dimensions, the length of machining time, the consumption of materials and labor, and even directly affect the safety of machining. The following example analyzes the CNC machining process of typical mold forming parts.

1. Product analysis

The product exemplified in this article is a decoration for children’s products, and the material is ABS. It can be seen from the product picture (ಚಿತ್ರ 1) that the product has a relatively simple structure, with a flat surface, semi-circular holes on the side and multiple round holes on the top. Since the product is an ornament and is not a precise structural part, the appearance quality of the product is higher, and the dimensional tolerance is not strict.

ಅಚ್ಚು ಕೋರ್ಗಳ CNC ಯಂತ್ರ

2. Structure and analysis of molded parts

After obtaining the solid modeling or engineering drawing of the product, the mold can be designed using the CAD function in Pro/ENGINEER, NX or MasterCAM. The designed mold core is shown in Figure 2.

The mold core has the following characteristics:

(1) The size of the core blank is 200×170×65mm, the size after processing is 160.8×126.6×35.8mm, and the material is S136 steel.

(2) The height of the core glue position of the mold is 35.8mm, and the rounded corners at the intersection of the elliptical surface and the triangular surface are small, only R1mm. It is more difficult to directly process these positions with a milling cutter, and electrical discharge machining can be used to meet the requirements.

Because the dimensional tolerance of the product is not high, the core can be directly processed by CNC machine tools.

3. Process analysis

There is a certain difference between CNC machining technology and traditional machining technology. Since most CNC machine tools do not have the processing capability, every detail of the machining process must be determined in advance, and the machining is automatically completed according to the programmed program. ಆದ್ದರಿಂದ, the processing technology must be analyzed in detail before programming, and the corresponding processing procedures must be designed.

Children’s ABS decoration products

(1). Process benchmark selection

CNC machining mostly adopts the principle of process concentration. ಆದ್ದರಿಂದ, when selecting process benchmarks, appropriate benchmark elements should be selected as much as possible to reduce the number of clamping and improve processing efficiency and processing accuracy;

ಅದೇ ಸಮಯದಲ್ಲಿ, when selecting the positioning datum, it is necessary to refer to the requirements of the drawing to make the process datum coincide with the design datum and reduce the error caused by the datum not overlapping.

In this example, the workpiece blank is a rectangular parallelepiped blank after grinding. Parallelism, perpendicularity and dimensional accuracy have been guaranteed. ಆದ್ದರಿಂದ, ಉದ್ದ ಮತ್ತು ಅಗಲದ ವಿರುದ್ಧ ಬದಿಗಳನ್ನು ಸಮತಲ ದಿಕ್ಕಿನಲ್ಲಿ ಉಲ್ಲೇಖವಾಗಿ ಆಯ್ಕೆ ಮಾಡಬಹುದು (XY ನಿರ್ದೇಶನ); ಕೆಳಗಿನ ಮೇಲ್ಮೈಯನ್ನು ಎತ್ತರದ ದಿಕ್ಕಿನಲ್ಲಿ ಉಲ್ಲೇಖವಾಗಿ ಆಯ್ಕೆ ಮಾಡಬಹುದು (Z ನಿರ್ದೇಶನ). ಅದೇ ಸಮಯದಲ್ಲಿ, ಪ್ರೋಗ್ರಾಮ್ ಮಾಡಲಾದ ಎತ್ತರದ ದತ್ತಾಂಶವನ್ನು ಖಚಿತಪಡಿಸಿಕೊಳ್ಳಲು ಯಂತ್ರ ಉಪಕರಣದಲ್ಲಿ ಒಂದು ಜೋಡಿ ಟೂಲ್ ಡೇಟಮ್ಗಳನ್ನು ಹುಡುಕಿ, ಇದು ವರ್ಕ್ಪೀಸ್ ನಿರ್ದೇಶಾಂಕ ವ್ಯವಸ್ಥೆಯ Z0 ಪಾಯಿಂಟ್ ಆಗಿದೆ, ಉಪಕರಣವನ್ನು ಬದಲಾಯಿಸಿದ ನಂತರ ಇನ್ನೂ ನಿಖರವಾಗಿ ಕಂಡುಹಿಡಿಯಬಹುದು. ಈ ಡೇಟಮ್ ಪ್ಲೇನ್ಗಳನ್ನು ಇನ್ನು ಮುಂದೆ ಸಿಎನ್ಸಿ ಯಂತ್ರ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ಸಂಸ್ಕರಿಸಲಾಗುವುದಿಲ್ಲ, ಯಂತ್ರದ ದತ್ತಾಂಶವು ದತ್ತಾಂಶದ ನಿಖರತೆ ಮತ್ತು ಏಕರೂಪತೆಯನ್ನು ಖಚಿತಪಡಿಸುತ್ತದೆ.

(2). ಕ್ಲ್ಯಾಂಪ್ ಮಾಡುವ ವಿಧಾನದ ಆಯ್ಕೆ

ಮಿಲ್ಲಿಂಗ್ ಸಮಯದಲ್ಲಿ, ವರ್ಕ್ಪೀಸ್ನ ಕ್ಲ್ಯಾಂಪ್ ಮಾಡುವ ವಿಧಾನಗಳು ಸಾಮಾನ್ಯವಾಗಿ ಪ್ಲೇಟ್ಗಳು ಮತ್ತು ಬೋಲ್ಟ್ಗಳನ್ನು ಒತ್ತುವ ಮೂಲಕ ಕ್ಲ್ಯಾಂಪ್ ಮಾಡುವುದನ್ನು ಒಳಗೊಂಡಿರುತ್ತದೆ, ಯಂತ್ರ ಚಪ್ಪಟೆ-ಮೂಗಿನ ಇಕ್ಕಳದಿಂದ ಕ್ಲ್ಯಾಂಪ್ ಮಾಡುವುದು, ಮತ್ತು ವಿಶೇಷ ನೆಲೆವಸ್ತುಗಳ ಮೂಲಕ ಕ್ಲ್ಯಾಂಪ್ ಮಾಡುವುದು. The mold core is a one-piece production order, and special fixtures are generally not used; The size of the mold core is 200×170×65mm, which is a small workpiece. ಆದ್ದರಿಂದ, machine flat-nose pliers are selected for clamping. When using machine flat-nose pliers, the height of the core is 35.8mm. ಆದ್ದರಿಂದ, the height of the top surface of the blank from the jaws of the flat-nose pliers after clamping should be greater than 35.8mm, and the bottom surface can be cushioned with a contour pad.

Milling processing sequence

(3). Processing sequence arrangement

Parts processed on CNC machine tools are generally divided into processes according to the principle of process concentration, ಅದು, each process should include as much processing content as possible. The process division methods are divided according to the used tools, divided according to the number of installations, divided according to rough and fine machining or divided according to the processing position. This example is a mold core, which belongs to single-piece production. ಆದ್ದರಿಂದ, process concentration is the principle when arranging the processing sequence to reduce the number of tool changes and improve processing efficiency.

Whether the processing sequence is arranged reasonably, directly affects the processing quality, processing efficiency and processing cost. When selecting the processing sequence, it is necessary to combine the positioning reference and clamping method of the part according to the rough condition and the part structure. The key points need to be considered to ensure that the rigidity of the workpiece is not damaged during processing, reduce deformation, ಮತ್ತು ಸಂಸ್ಕರಣೆಯ ಗುಣಮಟ್ಟವನ್ನು ಖಚಿತಪಡಿಸಿಕೊಳ್ಳಿ.

ಅಚ್ಚು ಕೋರ್ನ ಖಾಲಿ ವಸ್ತುವು ಆಯತಾಕಾರದ ಸಮಾನಾಂತರ ಪೈಪ್ ಆಗಿದೆ, ಮತ್ತು ಉತ್ಪನ್ನದ ವಿಭಜನೆಯ ಮೇಲ್ಮೈ ದೊಡ್ಡ ಕತ್ತರಿಸುವ ಪ್ರಮಾಣವನ್ನು ಹೊಂದಿದೆ. ಒರಟು ಯಂತ್ರವನ್ನು ಮೊದಲು ಕೈಗೊಳ್ಳಬೇಕು, ತದನಂತರ ಸೆಮಿ-ಫಿನಿಶಿಂಗ್ ಮತ್ತು ಫಿನಿಶಿಂಗ್ ಪೂರ್ಣಗೊಂಡಿದೆ. ವಿಭಜನೆಯ ಮೇಲ್ಮೈಯನ್ನು ಸಂಸ್ಕರಿಸಿದ ನಂತರ, ಮೇಲಿನ ಮೇಲ್ಮೈ, ಸಂಪರ್ಕ ಮೇಲ್ಮೈ ಮತ್ತು ಅಂಟು ಸ್ಥಾನವನ್ನು ಕ್ರಮವಾಗಿ ಮುಗಿಸಲಾಗುತ್ತದೆ.

(4). ಉಪಕರಣದ ಆಯ್ಕೆ

ಕತ್ತರಿಸುವ ಪರಿಕರಗಳ ಆಯ್ಕೆಯು CNC ಯಂತ್ರ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ಪ್ರಮುಖ ವಿಷಯಗಳಲ್ಲಿ ಒಂದಾಗಿದೆ. ಯಂತ್ರೋಪಕರಣವು ಯಂತ್ರೋಪಕರಣದ ಯಂತ್ರ ದಕ್ಷತೆಯ ಮೇಲೆ ಮಾತ್ರ ಪರಿಣಾಮ ಬೀರುವುದಿಲ್ಲ, ಆದರೆ ಭಾಗಗಳ ಯಂತ್ರ ಗುಣಮಟ್ಟವನ್ನು ನೇರವಾಗಿ ಪರಿಣಾಮ ಬೀರುತ್ತದೆ. ಏಕೆಂದರೆ CNC ಯಂತ್ರೋಪಕರಣಗಳ ಸ್ಪಿಂಡಲ್ ವೇಗ ಮತ್ತು ವ್ಯಾಪ್ತಿಯು ಸಾಮಾನ್ಯ ಯಂತ್ರೋಪಕರಣಗಳಿಗಿಂತ ಹೆಚ್ಚು, ಮತ್ತು ಸ್ಪಿಂಡಲ್ನ ಔಟ್ಪುಟ್ ಶಕ್ತಿಯು ತುಲನಾತ್ಮಕವಾಗಿ ದೊಡ್ಡದಾಗಿದೆ. ಆದ್ದರಿಂದ, ಸಾಂಪ್ರದಾಯಿಕ ಯಂತ್ರ ವಿಧಾನಗಳೊಂದಿಗೆ ಹೋಲಿಸಿದರೆ, CNC ಯಂತ್ರೋಪಕರಣಗಳ ಮೇಲೆ ಹೆಚ್ಚಿನ ಅವಶ್ಯಕತೆಗಳನ್ನು ಇರಿಸಲಾಗುತ್ತದೆ, ಹೆಚ್ಚಿನ ನಿಖರತೆಯ ಅಗತ್ಯವಿರುತ್ತದೆ, ಹೆಚ್ಚಿನ ಶಕ್ತಿ, ಉತ್ತಮ ಬಿಗಿತ ಮತ್ತು ಹೆಚ್ಚಿನ ಬಾಳಿಕೆ, ಮತ್ತು ಸ್ಥಿರ ಆಯಾಮಗಳು ಮತ್ತು ಸುಲಭ ಅನುಸ್ಥಾಪನ ಮತ್ತು ಹೊಂದಾಣಿಕೆ ಅಗತ್ಯವಿರುತ್ತದೆ. CNC ಪರಿಕರಗಳು ಸಂಸ್ಕರಣಾ ದಕ್ಷತೆಯನ್ನು ಸುಧಾರಿಸಲು ಪೂರ್ವಾಪೇಕ್ಷಿತಗಳಲ್ಲಿ ಒಂದಾಗಿದೆ. ಅದರ ಆಯ್ಕೆಯು ಸಂಸ್ಕರಿಸಿದ ಭಾಗಗಳ ಜ್ಯಾಮಿತಿಯನ್ನು ಅವಲಂಬಿಸಿರುತ್ತದೆ, ವಸ್ತು ಪರಿಸ್ಥಿತಿಗಳು, ಫಿಕ್ಚರ್ಗಳು ಮತ್ತು ಯಂತ್ರ ಉಪಕರಣದ ಆಯ್ದ ಉಪಕರಣಗಳ ಬಿಗಿತ.

ಅಚ್ಚು ಕೋರ್ನ ವಸ್ತುವು S136 ಉಕ್ಕು, ಮತ್ತು ಗಡಸುತನವು ಸುಮಾರು 220HB ಆಗಿದೆ;

ಫ್ಲಾಟ್-ಮೂಗಿನ ಇಕ್ಕಳವನ್ನು ಖಾಲಿ ಕ್ಲ್ಯಾಂಪ್ ಮಾಡಲು ಬಳಸಲಾಗುತ್ತದೆ, ಇದು ಸಾಕಷ್ಟು ಬಿಗಿತವನ್ನು ಒದಗಿಸುತ್ತದೆ. ಆದ್ದರಿಂದ, ಈ ಕೋರ್ ಅನ್ನು ಸಂಸ್ಕರಿಸಲು ಸಿಮೆಂಟೆಡ್ ಕಾರ್ಬೈಡ್ ಮಿಲ್ಲಿಂಗ್ ಕಟ್ಟರ್ಗಳನ್ನು ಬಳಸಲಾಗುತ್ತದೆ. ಉಪಕರಣದ ನಿಯತಾಂಕಗಳು ಈ ಕೆಳಗಿನಂತಿವೆ:

(1) 30mm ವ್ಯಾಸ ಮತ್ತು 5mm ತ್ರಿಜ್ಯದೊಂದಿಗೆ ರೌಂಡ್ ಕಟ್ಟರ್;

(2) 16mm ವ್ಯಾಸ ಮತ್ತು 0.5mm ತ್ರಿಜ್ಯದೊಂದಿಗೆ ರೌಂಡ್-ಎಂಡ್ ಚಾಕು;

(3) 5 ಮಿಮೀ ತ್ರಿಜ್ಯದೊಂದಿಗೆ ಬಾಲ್-ಎಂಡ್ ಚಾಕು;

(4) 8 ಮಿಮೀ ವ್ಯಾಸವನ್ನು ಹೊಂದಿರುವ ಫ್ಲಾಟ್-ಬಾಟಮ್ ಎಂಡ್ ಮಿಲ್.

4. MaterCAM ಆಧರಿಸಿ ಸಂಖ್ಯಾತ್ಮಕ ನಿಯಂತ್ರಣ ಯಂತ್ರ ಪ್ರಕ್ರಿಯೆ

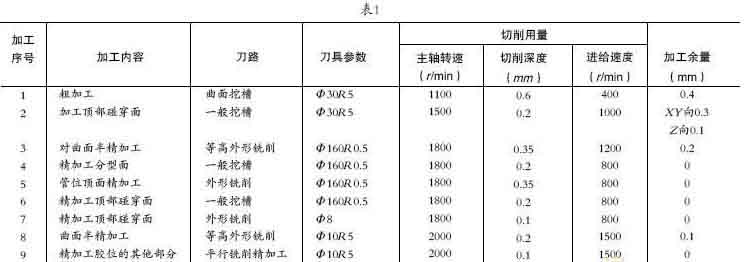

MaterCAM ಸಾಫ್ಟ್ವೇರ್ ಪಿಸಿ ಪ್ಲಾಟ್ಫಾರ್ಮ್ ಆಧಾರಿತ CAD/CAM ಸಿಸ್ಟಮ್ ಆಗಿದೆ. ಏಕೆಂದರೆ ಇದು ಕಡಿಮೆ ಹಾರ್ಡ್ವೇರ್ ಅವಶ್ಯಕತೆಗಳನ್ನು ಹೊಂದಿದೆ, ಹೊಂದಿಕೊಳ್ಳುವ ಕಾರ್ಯಾಚರಣೆ, ಕಲಿಯಲು ಸುಲಭ ಮತ್ತು ಬಳಸಲು ಸುಲಭ, ಇದನ್ನು ಯಾಂತ್ರಿಕ ಸಂಸ್ಕರಣೆಯಲ್ಲಿ ವ್ಯಾಪಕವಾಗಿ ಬಳಸಲಾಗುತ್ತದೆ, ಅಚ್ಚು ತಯಾರಿಕೆ, ಆಟೋಮೊಬೈಲ್ ಉದ್ಯಮ ಮತ್ತು ಏರೋಸ್ಪೇಸ್ ಉದ್ಯಮ. ಇದು ಎರಡು ಆಯಾಮದ ಜ್ಯಾಮಿತೀಯ ವಿನ್ಯಾಸದ ಕಾರ್ಯಗಳನ್ನು ಹೊಂದಿದೆ, ಮೂರು ಆಯಾಮದ ಮೇಲ್ಮೈ ವಿನ್ಯಾಸ, ಟೂಲ್ ಪಾಥ್ ಸಿಮ್ಯುಲೇಶನ್ ಮತ್ತು ಪ್ರೊಸೆಸಿಂಗ್ ಎಂಟಿಟಿ ಸಿಮ್ಯುಲೇಶನ್. ಈ ಉದಾಹರಣೆಯು MasterCAM ಅನ್ನು ಬಳಸುತ್ತದೆ 9.1 ಟೂಲ್ ಪಾತ್ ಪ್ರೋಗ್ರಾಮಿಂಗ್ಗಾಗಿ. ಸಂಸ್ಕರಣೆಯ ಅನುಕ್ರಮವನ್ನು ಕೋಷ್ಟಕದಲ್ಲಿ ತೋರಿಸಲಾಗಿದೆ 1.

ಮೇಲಿನ ಪ್ರಕ್ರಿಯೆ ಹಂತಗಳನ್ನು ನಿಜವಾದ ಪ್ರಕ್ರಿಯೆಯಿಂದ ಪರಿಶೀಲಿಸಲಾಗಿದೆ, ಸಂಸ್ಕರಣಾ ಪರಿಣಾಮವು ಉತ್ತಮವಾಗಿದೆ ಎಂದು ಸಾಬೀತುಪಡಿಸುತ್ತದೆ, and the dimensional accuracy and surface processing quality meet the requirements of the drawings.

5. Analysis and summary

(1) CNC machine tools have obvious advantages in processing mold forming parts with complex curved surfaces. As long as the process design is reasonable, more than 80% of the processing volume can be completed.

(2) CNC machining of molds is generally rapid prototype small batch production. ಆದ್ದರಿಂದ, general-purpose fixtures are usually used for clamping, and multiple processes are completed in one clamping. ಆದ್ದರಿಂದ, in process design, the principle of process concentration should be adopted to make the process as concentrated as possible. ಅದೇ ಸಮಯದಲ್ಲಿ, minimize the number of tool changes to reduce standby time and improve machine tool utilization.

(3) Mold forming parts can generally be completed through three processes: ಒರಟು ಯಂತ್ರ → ಅರೆ ಪೂರ್ಣಗೊಳಿಸುವಿಕೆ → ಪೂರ್ಣಗೊಳಿಸುವಿಕೆ. ಪ್ರಕ್ರಿಯೆಯ ವಿನ್ಯಾಸದಲ್ಲಿ, ಸ್ಥಾನಿಕ ಡೇಟಾದ ಆಯ್ಕೆಗೆ ಗಮನ ನೀಡಬೇಕು, ಡೇಟಂ ಮತ್ತು ವಿನ್ಯಾಸದ ದತ್ತಾಂಶದ ಸ್ಥಾನೀಕರಣದ ಕಾಕತಾಳೀಯತೆಯನ್ನು ಖಚಿತಪಡಿಸಿಕೊಳ್ಳಲು ಪ್ರಯತ್ನಿಸಿ, ಮತ್ತು ಅಸಮಂಜಸ ದತ್ತಾಂಶಗಳಿಂದ ಉಂಟಾಗುವ ದೋಷಗಳನ್ನು ಕಡಿಮೆ ಮಾಡುತ್ತದೆ. ಅದೇ ಸಮಯದಲ್ಲಿ, ಸ್ಥಾನಿಕ ಉಲ್ಲೇಖದ ಆಯ್ಕೆಯು ವರ್ಕ್ಪೀಸ್ ನಿರ್ದೇಶಾಂಕ ವ್ಯವಸ್ಥೆಯ ಸೆಟ್ಟಿಂಗ್ ಅನ್ನು ಸರಳಗೊಳಿಸಬೇಕು.

(4) ಉಪಕರಣವನ್ನು ಆಯ್ಕೆಮಾಡುವಾಗ, ಯಂತ್ರ ಉಪಕರಣದಂತಹ ಅನೇಕ ಅಂಶಗಳಿಗೆ ಸಮಗ್ರ ಪರಿಗಣನೆಯನ್ನು ನೀಡಬೇಕು, ವರ್ಕ್ಪೀಸ್ ವಸ್ತು ಮತ್ತು ವಿನ್ಯಾಸದ ಅವಶ್ಯಕತೆಗಳು. ಟೂಲ್ ಪ್ಯಾರಾಮೀಟರ್ಗಳ ಸೆಟ್ಟಿಂಗ್ ಟೂಲ್ ತಯಾರಕರು ಸುಧಾರಿಸಿದ ನಿಯತಾಂಕಗಳನ್ನು ಆಧರಿಸಿರಬೇಕು, ಮತ್ತು ಉಪಕರಣದ ಸಾಮರ್ಥ್ಯವನ್ನು ಗರಿಷ್ಠಗೊಳಿಸಲು ಸಂಸ್ಕರಣಾ ಪರಿಸ್ಥಿತಿಗಳ ಪ್ರಕಾರ ಅನುಗುಣವಾದ ಮಾರ್ಪಾಡುಗಳನ್ನು ಮಾಡಬೇಕು. ಉಪಕರಣವು ವರ್ಕ್ಪೀಸ್ನಲ್ಲಿ ಹಸ್ತಕ್ಷೇಪ ಮಾಡುವುದಿಲ್ಲ ಎಂದು ಖಚಿತಪಡಿಸಿಕೊಳ್ಳುವ ಪ್ರಮೇಯದಲ್ಲಿ, ಉಪಕರಣದ ಕಂಪನವನ್ನು ಕಡಿಮೆ ಮಾಡಲು ಉಪಕರಣದ ಉದ್ದವನ್ನು ಕಡಿಮೆ ಮಾಡಲು ಪ್ರಯತ್ನಿಸಿ, ಉಪಕರಣದ ಜೀವನವನ್ನು ವಿಸ್ತರಿಸಿ, ಮತ್ತು ಯಂತ್ರದ ನಿಖರತೆಯನ್ನು ಸುಧಾರಿಸಿ.

English

English العربية

العربية 中文(漢字)

中文(漢字) Čeština

Čeština Dansk

Dansk Nederlands

Nederlands Suomi

Suomi Français

Français Deutsch

Deutsch Italiano

Italiano 日本語

日本語 ಕನ್ನಡ

ಕನ್ನಡ 한국어

한국어 Português

Português Русский

Русский Slovenčina

Slovenčina Español

Español Svenska

Svenska Türkçe

Türkçe