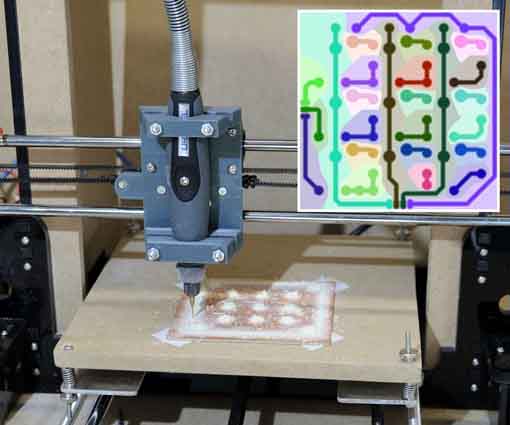

CNC ಯಂತ್ರ ಭಾಗಗಳು, PCB ಬೋರ್ಡ್ ಮಿಲ್ಲಿಂಗ್ ಸ್ಥಾನೀಕರಣ ವಿನ್ಯಾಸ

ಮಿಲ್ಲಿಂಗ್ ಯಂತ್ರದ ವರ್ಕ್ಟೇಬಲ್ನಲ್ಲಿ ಸಂಸ್ಕರಿಸಲು ಮುದ್ರಿತ ಸರ್ಕ್ಯೂಟ್ ಬೋರ್ಡ್ ಅನ್ನು ಇರಿಸಲು ಸ್ಥಾನೀಕರಣ ಪಿನ್ಗಳನ್ನು ಬಳಸುವುದು ಸಿಎನ್ಸಿ ಮಿಲ್ಲಿಂಗ್ನ ಸ್ಥಾನೀಕರಣ ಎಂದು ಕರೆಯಲ್ಪಡುತ್ತದೆ., ಆದ್ದರಿಂದ ಅನುಕೂಲಕರವಾಗಿ ಮತ್ತು ನಿಖರವಾಗಿ CNC ಯಂತ್ರ ಭಾಗದ ಆಕಾರ. ಸರಳ ಮತ್ತು ವಿಶ್ವಾಸಾರ್ಹ ಸ್ಥಾನೀಕರಣದ ಅಗತ್ಯವಿದೆ, ಮತ್ತು ಚಿಪ್ಸ್ ಅನ್ನು ತೆಗೆದುಹಾಕುವಾಗ ಭಾಗಗಳನ್ನು ತ್ವರಿತವಾಗಿ ಲೋಡ್ ಮಾಡಬಹುದು ಮತ್ತು ಇಳಿಸಬಹುದು. ಅನೇಕ ಸ್ಥಾನೀಕರಣ ವಿಧಾನಗಳಿವೆ: ಕೆಲವು ಮಿಲ್ಲಿಂಗ್ ಯಂತ್ರಗಳನ್ನು ಪರಸ್ಪರ ವರ್ಕ್ಟೇಬಲ್ನೊಂದಿಗೆ ವಿನ್ಯಾಸಗೊಳಿಸಿದರೆ, ಒಂದು ವರ್ಕ್ಬೆಂಚ್ ಪ್ರಕ್ರಿಯೆಗೊಳಿಸುತ್ತಿರುವಾಗ, ಇತರ ವರ್ಕ್ಬೆಂಚ್ ಭಾಗಗಳನ್ನು ಲೋಡ್ ಮಾಡುತ್ತದೆ ಮತ್ತು ಇಳಿಸುತ್ತದೆ. ಮಿಲ್ಲಿಂಗ್ ಪ್ಲೇಟ್ ಸ್ಥಾನೀಕರಣ ವಿಧಾನವನ್ನು ಎರಡು ಸೆಟ್ಗಳನ್ನು ಬಳಸಲಾಗುತ್ತದೆ. CNC ಮಿಲ್ಲಿಂಗ್ ಟೇಬಲ್ನಲ್ಲಿ ಒಂದು ಮಿಲ್ಲಿಂಗ್ ಪೊಸಿಷನಿಂಗ್ ಪ್ಯಾಡ್ ಅನ್ನು ಪ್ರಕ್ರಿಯೆಗೊಳಿಸಿದಾಗ, ಇತರ ಮಿಲ್ಲಿಂಗ್ ಪೊಸಿಷನಿಂಗ್ ಪ್ಯಾಡ್ ಅನ್ನು ಪ್ಲಾಟ್ಫಾರ್ಮ್ನಲ್ಲಿ ಲೋಡ್ ಮಾಡಲಾಗುತ್ತದೆ ಮತ್ತು ಇಳಿಸಲಾಗುತ್ತದೆ. ಇಬ್ಬರ ವಿನಿಮಯವು ಕೆಲವೇ ಸೆಕೆಂಡುಗಳನ್ನು ತೆಗೆದುಕೊಳ್ಳುತ್ತದೆ.

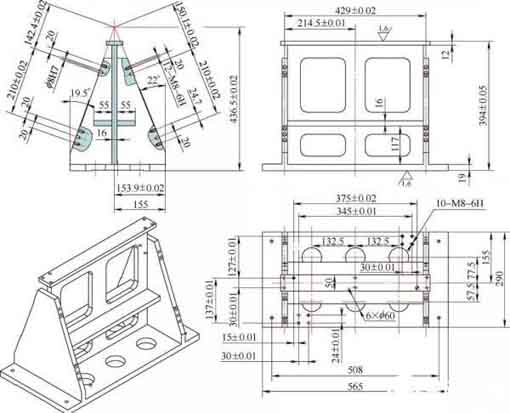

CNC ಮಿಲ್ಲಿಂಗ್ ಭಾಗಗಳ ಸ್ಥಾನಿಕ ವಿನ್ಯಾಸ

ಭಾಗಗಳ ಸಂಸ್ಕರಣೆಯ ಸಮಯದಲ್ಲಿ CNC ಮಿಲ್ಲಿಂಗ್ ಟೇಬಲ್ ಸ್ವತಃ ಸ್ಥಾನಿಕ ಪ್ಲೇಟ್ ಆಗಿದೆ. ಇದು ಅಲ್ಯೂಮಿನಿಯಂ ಮಿಶ್ರಲೋಹದ ಪ್ಲೇಟ್ ಆಗಿದ್ದು, ಪಿನ್ಗಳಿಂದ ಇರಿಸಲಾಗಿದೆ ಮತ್ತು ಸ್ಕ್ರೂಗಳಿಂದ ಸರಿಪಡಿಸಲಾಗಿದೆ. ಪ್ರತಿ CNC ಮಿಲ್ಲಿಂಗ್ ಸ್ಪಿಂಡಲ್ ಅಡಿಯಲ್ಲಿ ವರ್ಕ್ಟೇಬಲ್ನಲ್ಲಿ ರಂಧ್ರ-ಸ್ಲಾಟ್ ಸ್ಥಾನೀಕರಣ ವ್ಯವಸ್ಥೆ ಇದೆ. ಮಿಲ್ಲಿಂಗ್ ಪ್ಯಾಡ್ ವಾಸ್ತವವಾಗಿ ಮಧ್ಯಂತರ ಸ್ಥಾನಿಕ ಪಂದ್ಯವಾಗಿದೆ, ಕೆಲವೊಮ್ಮೆ ಕರೆಯಲಾಗುತ್ತದೆ “ಮೃದು ಸ್ಥಾನೀಕರಣ”. ಭಾಗಗಳನ್ನು ವಿಶ್ವಾಸಾರ್ಹವಾಗಿ ಮತ್ತು ತ್ವರಿತವಾಗಿ ಇಳಿಸಲು ಸಾಧ್ಯವಾಗುತ್ತದೆ, ಸಹಾಯಕ ಸಮಯವನ್ನು ಕಡಿಮೆ ಮಾಡಿ ಮತ್ತು ಉತ್ಪಾದನಾ ದಕ್ಷತೆಯನ್ನು ಸುಧಾರಿಸಿ. ಬಾಹ್ಯರೇಖೆಯನ್ನು ಗಿರಣಿ ಮಾಡುವ ಮೊದಲು, ಭಾಗದ ಆಕಾರದಂತೆಯೇ ಅದೇ ಆಯಾಮಗಳನ್ನು ಹೊಂದಿರುವ ತೋಡು ಮಿಲ್ಲಿಂಗ್ ಪ್ಯಾಡ್ನಲ್ಲಿ ಪೂರ್ವ-ಮಿಲ್ ಮಾಡಲಾಗಿದೆ. ಸಾಮಾನ್ಯವಾಗಿ, ತೋಡು ಅಗಲದ ಆಯಾಮವು ನಿಜವಾದ ಮಿಲ್ಲಿಂಗ್ ಕಟ್ಟರ್ ಪ್ಲಸ್ನ ವ್ಯಾಸವಾಗಿದೆ 0.5 ಮಿಮೀ. The groove depth is 2.5mm. In the machining process, it is a path of the milling cutter motion track. As the vacuum cleaner absorbs dust, an air flow is generated in the groove to remove the chips, make the processed more smooth, prevent the chips from blocking the chip groove of the milling cutter, and reduce the edge. When processing, make the milling cutter extend into the groove by 1.5-2mm. This prevents the end wear from being worn by the milling cutter continuously cutting into the part. The diameter reduction and the reduction of the end diameter allowed by the milling cutter manufacturing cause the deviation of the part processing size.

Before the parts are mass produced, the milling backing plate is installed on the CNC milling table and the new nylon thread plug is screwed on. Drill holes on the threaded plug and install the positioning pin to use. The chip groove on the milling pad is deeper and wider, which is more conducive to smooth air flow, chip removal, and smoother surface to be processed. ಆದಾಗ್ಯೂ, the supporting surface is weakened, especially when the chip flute is close to the positioning pin, which will make the positioning unstable.

Most of the milling pads in the design of hardware parts use non-metal laminates. The material is relatively soft. When the pins are repeatedly loaded and unloaded, the positioning holes are worn and enlarged. ಉದಾಹರಣೆಗೆ, semi-specific and consumable milling pads work under such conditions.

ಸಾಮಾನ್ಯವಾಗಿ, the pin is press-fitted on the milling pad, and the interference is 0.005~0.01mm. If it is a special milling pad or a high-density fiberboard as the milling pad, ಬಿಗಿಯಾದ ದೇಹರಚನೆ ಉತ್ತಮವಾಗಿದೆ. ಆದರೆ ಅರೆ-ನಿರ್ದಿಷ್ಟ ಮಿಲ್ಲಿಂಗ್ ಪ್ಯಾಡ್ಗಳು ಅಥವಾ ಉಪಭೋಗ್ಯ ಮಿಲ್ಲಿಂಗ್ ಪ್ಯಾಡ್ಗಳಿಗೆ, ಹಸ್ತಕ್ಷೇಪವು 0.007mm ಗಿಂತ ಹೆಚ್ಚಾಗಿರುತ್ತದೆ. ಪಿನ್ ಒತ್ತಿ-ಹೊಂದಿದಾಗ, ಆಳವಾದ ತೋಡು ಅಥವಾ ಅಂತರವನ್ನು ರೂಪಿಸಲು ಪಿನ್ ರಂಧ್ರದಲ್ಲಿ ಮೂಲ ವಸ್ತುಗಳ ಭಾಗವನ್ನು ಕತ್ತರಿಸಲು ಸಾಧ್ಯವಿದೆ. ಪಿನ್ಗಳ ಪುನರಾವರ್ತಿತ ಲೋಡ್ ಮತ್ತು ಇಳಿಸುವಿಕೆಯೊಂದಿಗೆ, ಲ್ಯಾಮಿನೇಟ್ನ ಪಿನ್ ರಂಧ್ರಗಳು ಡಿಲಾಮಿನೇಷನ್ ಅಥವಾ ಚಿಪ್ಪಿಂಗ್ ಅನ್ನು ಸಹ ಹೊಂದಿರುತ್ತವೆ. ಭಾಗಗಳನ್ನು ಮಿಲ್ಲಿಂಗ್ ಮಾಡುವಾಗ, ಹೆಚ್ಚಿನ ಕತ್ತರಿಸುವ ಬಲವು ಸ್ಥಾನಿಕ ಪಿನ್ಗಳಿಂದ ಭರಿಸುತ್ತದೆ. ಈ ಪಾರ್ಶ್ವದ ಒತ್ತಡವು ಪಿನ್ ರಂಧ್ರಗಳನ್ನು ಹಿಂಡುತ್ತದೆ ಮತ್ತು ರಂಧ್ರಗಳಲ್ಲಿನ ದೋಷಗಳು ಪಿನ್ಗಳನ್ನು ಸಡಿಲಗೊಳಿಸುತ್ತವೆ ಮತ್ತು ಒಂದೊಂದಾಗಿ ವಿಚಲನಗೊಳ್ಳುತ್ತವೆ. ಇದು ಮುದ್ರಿತ ಮಂಡಳಿಯ ಬಾಹ್ಯ ಆಯಾಮಗಳನ್ನು ನೇರವಾಗಿ ಪರಿಣಾಮ ಬೀರುತ್ತದೆ ಮತ್ತು ಕಟ್ಟುನಿಟ್ಟಾದ ಸಹಿಷ್ಣುತೆಗಳನ್ನು ಖಾತರಿಪಡಿಸುವುದಿಲ್ಲ.

CNC ಮಿಲ್ಲಿಂಗ್ PCB ಬೋರ್ಡ್ನ ಸ್ಥಾನಿಕ ವಿನ್ಯಾಸ

ಸ್ಥಾನಿಕ ಪಿನ್ನ ವ್ಯಾಸವು ಚಿಕ್ಕದಾಗಿದೆ, ಹೆಚ್ಚಿನ ಸಾಪೇಕ್ಷ ವಿಚಲನ. ಆದ್ದರಿಂದ, ದೊಡ್ಡ ವ್ಯಾಸದ ರಂಧ್ರಗಳನ್ನು ಸಾಧ್ಯವಾದಷ್ಟು ಸ್ಥಾನ ರಂಧ್ರಗಳಾಗಿ ಬಳಸಬೇಕು. ಸ್ಥಾನಿಕ ಪಿನ್ನ ವ್ಯಾಸ ಮತ್ತು ವಿಚಲನವು ಉತ್ಪಾದಕತೆಯ ಮೇಲೆ ನೇರವಾಗಿ ಪರಿಣಾಮ ಬೀರುತ್ತದೆ. ಉದಾಹರಣೆಗೆ, ನಾಲ್ಕು PCB ಬೋರ್ಡ್ಗಳ ಸ್ಟಾಕ್ ಅನ್ನು ಮೂಲತಃ ಒಂದೇ ಬಾರಿಗೆ ಗಿರಣಿ ಮಾಡಲು ವಿನ್ಯಾಸಗೊಳಿಸಲಾಗಿದೆ. ಪಿನ್ನ ಸಣ್ಣ ವ್ಯಾಸ ಮತ್ತು ದೊಡ್ಡ ಪ್ರಮಾಣದ ವಿಚಲನದಿಂದಾಗಿ, ದಕ್ಷತೆಯನ್ನು ಕಡಿಮೆ ಮಾಡಲು ಮೂರು PCB ಬೋರ್ಡ್ಗಳನ್ನು ಮಿಲ್ ಮಾಡಬೇಕಾಗಿತ್ತು 25%.

ಪಿಸಿಬಿ ಮೂಲಮಾದರಿಯ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ, ಸಂಸ್ಕರಣಾ ಫಲಕದ ವಿಶ್ವಾಸಾರ್ಹ ಸ್ಥಾನವನ್ನು ಖಚಿತಪಡಿಸಿಕೊಳ್ಳಲು ಸ್ಥಾನಿಕ ಪಿನ್ಗಳನ್ನು ನಿಕಟವಾಗಿ ಹೊಂದಿಕೆಯಾಗಬೇಕು. ಅಂಟಿಕೊಳ್ಳುವ ಟೇಪ್ ಅಥವಾ ಅಂಟಿಕೊಳ್ಳುವಿಕೆಯ ಸಹಾಯವನ್ನು ಅವಲಂಬಿಸಿರುವ ಬದಲು, ಬಂಧ ಮತ್ತು ಗುಣಪಡಿಸಲು ಸಮಯ ತೆಗೆದುಕೊಳ್ಳುತ್ತದೆ. ಬಿಗಿಯಾದ ದೇಹರಚನೆ ಎಂದರೆ ಕಟ್ಟುನಿಟ್ಟಾದ ಸಹಿಷ್ಣುತೆಗಳು, ಮತ್ತು ಮಿಲ್ಲಿಂಗ್ ಮಲ್ಟಿಲೇಯರ್ ಬೋರ್ಡ್ಗಳು ಅಥವಾ ಉತ್ತಮ-ಗುಣಮಟ್ಟದ ಡಬಲ್-ಸೈಡೆಡ್ ಬೋರ್ಡ್ಗಳ ಮೂಲಕ ನಿಖರತೆಯನ್ನು ಖಾತರಿಪಡಿಸಬಹುದು.

ಸಾಮಾನ್ಯವಾಗಿ, ಡ್ರಿಲ್ ವ್ಯಾಸವು ಕಡಿಮೆ ವಿಚಲನವಾಗಿದೆ, ಇದು ಸಾಮಾನ್ಯವಾಗಿ 0~0.005mm, ಮತ್ತು ಕೆಲವು 0~0.01mm. ಹೆಚ್ಚಿನ ಲೋಹವಲ್ಲದ ಲ್ಯಾಮಿನೇಟ್ಗಳು ಕೊರೆಯುವಿಕೆಯ ನಂತರ ನಿರ್ದಿಷ್ಟ ಪ್ರಮಾಣದ ಕುಗ್ಗುವಿಕೆಯನ್ನು ಹೊಂದಿರುತ್ತವೆ, ಸಾಮಾನ್ಯವಾಗಿ 0.005 0.007mm ಗೆ. ಸ್ಟ್ಯಾಂಡರ್ಡ್ ಪಿನ್ಗಳೊಂದಿಗೆ 0.005~0.01mm ಕಡಿಮೆ ವಿಚಲನದೊಂದಿಗೆ ಅಂತಹ ರಂಧ್ರವು 0.005mm ಯ ಹಸ್ತಕ್ಷೇಪವನ್ನು ಉಂಟುಮಾಡಬಹುದು. ಆದ್ದರಿಂದ, ವಿಶೇಷ ಸಂಸ್ಕರಣಾ ತಂತ್ರಜ್ಞಾನವನ್ನು ಪರಿಗಣಿಸುವ ಅಗತ್ಯವಿಲ್ಲ, ಅಥವಾ ಡ್ರಿಲ್ ಬಿಟ್ನ ವ್ಯಾಸವನ್ನು ಒಂದೊಂದಾಗಿ ಅಳೆಯಲು, ಮತ್ತು ಪ್ರೆಸ್ ಫಿಟ್ನ ಅವಶ್ಯಕತೆಗಳನ್ನು ಪೂರೈಸಲು ಮತ್ತು ಸಮಯವನ್ನು ಉಳಿಸಲು ಸಣ್ಣ-ವ್ಯಾಸದ ಡ್ರಿಲ್ ಬಿಟ್ ಅನ್ನು ಆಯ್ಕೆಮಾಡಿ.

ಉದಾಹರಣೆಗೆ, ನಿರ್ದಿಷ್ಟ 1.6mm ದಪ್ಪದ ಮುದ್ರಿತ ಸರ್ಕ್ಯೂಟ್ ಬೋರ್ಡ್, ± 0.013 ಮಿಮೀ ಸಹಿಷ್ಣುತೆಯೊಂದಿಗೆ, ಪ್ರತಿ ಬಾರಿ ನಾಲ್ಕು PCB ಬೋರ್ಡ್ಗಳ ಸ್ಟಾಕ್ ಅನ್ನು ಗಿರಣಿ ಮಾಡುತ್ತದೆ. ರಂಧ್ರ ಸ್ಥಾನದ ಸಹಿಷ್ಣುತೆ +/-0.025mm ಆಗಿದೆ, ಮತ್ತು ರಂಧ್ರದ ವ್ಯಾಸದ ವ್ಯತ್ಯಾಸವು ± 0.025mm ಆಗಿದೆ, ಪ್ರಮಾಣಿತ ಪಿನ್ಗಳನ್ನು ಬಳಸಿ. ನಂತರ ಪಿಸಿಬಿ ಬೋರ್ಡ್ಗಳನ್ನು ಲೋಡ್ ಮಾಡುವುದು ಮತ್ತು ಇಳಿಸುವುದು ಕಷ್ಟ ಮತ್ತು ಸಮಯ ತೆಗೆದುಕೊಳ್ಳುತ್ತದೆ. ಏಕೆಂದರೆ ಮಿಲ್ಡ್ ಪ್ಲೇಟ್ನಲ್ಲಿ ಪಿನ್ ಅನ್ನು ಲಾಕ್ ಮಾಡಲು ಸಾಧ್ಯವಿದೆ. ಈ ಉದಾಹರಣೆಯು ಪಿನ್ ಮತ್ತು ಕ್ವಿಲ್ಟ್ ಅನ್ನು ಸಡಿಲವಾದ ಸ್ಲಿಪ್ ಫಿಟ್ನೊಂದಿಗೆ ಅಳವಡಿಸಬೇಕೆಂದು ಸೂಚಿಸುತ್ತದೆ. ಖಂಡಿತವಾಗಿ, ಅಂತರವು ತುಂಬಾ ದೊಡ್ಡದಾಗಿದ್ದರೆ, ಇದು ಯಂತ್ರದ ನಿಖರತೆ ಮತ್ತು ಅಂಚಿನ ಮೃದುತ್ವದ ಮೇಲೆ ಪರಿಣಾಮ ಬೀರುತ್ತದೆ.

English

English العربية

العربية 中文(漢字)

中文(漢字) Čeština

Čeština Dansk

Dansk Nederlands

Nederlands Suomi

Suomi Français

Français Deutsch

Deutsch Italiano

Italiano 日本語

日本語 ಕನ್ನಡ

ಕನ್ನಡ 한국어

한국어 Português

Português Русский

Русский Slovenčina

Slovenčina Español

Español Svenska

Svenska Türkçe

Türkçe