Unlike normal workpiece turning and milling operations, the clamping of thin-walled hollow workpieces requires the use of a chuck with low distortion and safety. When turning thin-walled hollow parts, clamping distortion can cause the specified tolerance range to be exceeded and the workpiece to become scrap. The choice of chuck is therefore very important. Balanced clamping jaws offer the advantage that, with an optimum arrangement of the clamping points, the deformation of the workpiece can be reduced to 10% of the original deformation, while the clamping force of the chuck remains constant.

薄肉中空部品の旋削やフライス加工で発生しやすい問題は、チャックのクランプ力によるワークの変形です。. リングやボックスハウジングなどのワークピースは、切削力がかかっても緩まないようにしっかりと保持する必要があります. 非常に強いクランプ力により、ワークピースの変形が避けられません。, その量はワークの形状と肉厚によって異なります. 同時に, 素材も非常に重要な役割を果たします. 鋳鉄, 真鍮, 青銅およびアルミニウム合金の部品は、弾性率が低いため鋼部品よりも壊れやすい. 特に相手のワークを旋削する場合, クランプの歪みにより所定の許容範囲を超え、スクラップにつながる可能性があります。.

旋削したワークにチャックの配置をマーキングすることで, クランプされたワークピースは通常、旋削加工後も機械上ではそのままの状態で丸く見えます。. 薄肉ワーク, クランプ後, 多かれ少なかれ非円形の形状をしている, 丸めツールを使用するとはっきりと観察できます. したがって、クランプ力によって何らかの変形が生じたかどうかを識別できるように、チャックの分布をワークピースにマークする必要があります。.

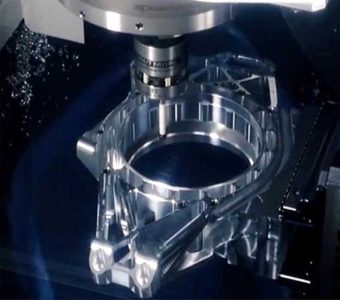

Turning and milling of hollow parts

イチジク. 1. 材料を自由にクランプすると、不規則な形状エラーが発生する可能性があります

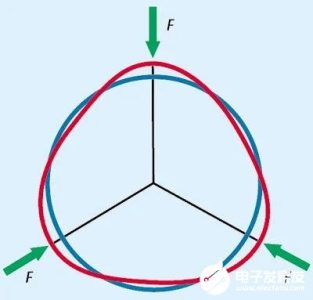

数字 1 そして 2 旋削加工やフライス加工による真円度不良のさまざまな原因をわかりやすく表示します。. 鋳物の応力除去中に不規則な形状誤差が発生することもあります, これは、局所的な材料の蓄積を伴う特殊なワークピースの形状に関連して重要です. 真円度誤差とクランプ位置を明確に描写することは不可能です. Trial turning, slackening and finishing of harsh part surfaces, or free annealing of raw workpieces prior to machining, will help to improve the quality of the workpiece.

Deformation from chuck clamping force

形 2: Regular deformation by the chuck clamping force

In the example of Fig. 2, the workpiece is clearly deformed by the chuck clamping force and its bore is somewhat squeezed inward in the chuck area. 結果として, there is a situation where too much material is ground at this location after the workpiece is released and withdrawn. The simplest solution is to consider reducing the clamping pressure. この点について, attention must be paid to whether the chuck still has sufficient clamping force in this condition, since the grinding process usually requires high cutting speeds and rotational speeds. In the absence of centrifugal force balance, the clamping force can easily drop to dangerous levels. したがって, the requirements of the CNC manufacturer for measuring the chuck clamping force at operating speed must be strictly observed.

I. Roundness measurement reflects the cause of error

Not only the two sources of error are clearly different from each other, roundness measurement also often shows some kind of mixed shape between the two situations. It can provide information about the cause of the error source so that remedial measures can be taken.

Hard stepped chucks

イチジク. 3, Power chuck QLC-KT with rigid caliper

If the reduction of the clamping force does not bring satisfactory results, an analysis of the used chuck can be recommended. 例えば, workpieces of box housing parts of cast iron are often clamped with a hard standard stepped chuck (イチジク. 3). The chuck teeth on its clamping surface gradually become blunt due to natural wear after a longer period of use, and the clamping and fastening effect is weakened. The risk of workpiece slippage or dislodgement from the chuck during machining increases gradually.

形 4, KBNKLA jaw chuck (a) and sector chuck (b) with higher safety

II. Hard Step Chuck

Every CNC machining company is able to maintain a stock of hardened step chucks. This would be a good thing to do, as the cost would be much lower than the cost of losing the workpiece during machining. The new chucks require less clamping force and therefore less deformation of the workpiece due to their good clamping effect. Jaw chucks with tapered teeth (イチジク. 4) can provide greater safety. These chucks can grip the surface of the workpiece and achieve double the cutting force with the same clamping force as a step chuck with one tooth for paving blocks, while requiring less investment and contributing to better quality and process safety. Chuck manufacturers can provide these chucks in various shapes and sizes. The swing jaw chuck offers particular advantages when clamping sensitive raw material workpieces (形 5). The swing bridge distributes the clamping force to double the number of clamping points, each of which is subjected to only half the force, and the bending elastic range between the clamping points on the workpiece is reduced. If the distribution of the clamping points is optimal (evenly distributed around the circumference), the deformation of the workpiece can be reduced to approximately 10% of the original deformation without reducing the clamping force of the chuck.

イチジク. 5, Chuck with swing jaws (b) (a)

In the case of clamping on the diameter of a workpiece that has already been turned, a hard chuck with a wider range of applications can be used (イチジク. 6). The screwed-in clamping diameter supports the workpiece over the entire circumference, so that the workpiece is not deformed even under higher clamping forces. This type of chuck can be supplied by different manufacturers and is a special shape, which can be optimally designed and manufactured according to the workpiece drawing.

イチジク. 6, Power chuck with large scale clamps for clamping on already turned and milled workpiece diameters

同一または類似のワークピースを大量に CNC 加工する場合, 特別なクランプ装置を使用することができます. 特に薄肉リングの場合, 機械駆動のレバーバランスチャックを使用すると、良好な結果が得られます。 6 または 12 直径のチャック 400 に 4000 んん (イチジク. 7). 個々のチャック間でクランプ量とクランプ力が均等化されます。, ワークの周長に誤差があってもワークを変形させずに安全に保持できます。. 加えて, 治具は手動および自動で純粋な中央クランプ方式に切り替えることができます。.

イチジク. 7, 薄肉リングをクランプする高速調整可能なキャリパーを備えたタイプ 6WAZM の 6 キャリパー レバー バランス チャックで良好な結果が得られます。.

Ⅲ. サポートに軸方向に作用するクランプ力

特に変形しやすい不定形ワーク向け, 通常はフィンガーチャックが使用されます. この場合, クランプ力はラジアル方向には作用しません, ただし、セットのセンタリングとサポートポイントのフィンガーチャックによって軸方向に調整されます。 (形 8), ワークピースの半径方向の変形は最大限に回避されます. フィンガーチャックに, より小さなクランプ力と強力な軸方向クランプを備えた従来のアライメント チャックを組み合わせることが可能です。. 加えて, 環状ワーク以外にも使用できる特殊チャックが多数あります, さまざまな複雑な形状のワークにも対応.

イチジク. 8, 機械駆動のFLDA型センタリングフィンガーチャックは、特に変形しやすい不規則な形状のワークに使用されます。

これらのチャックのほとんどは特定の形状のワークに合わせて設計されており、顧客の注文に応じて専門のクランプ技術会社によって設計および製造されています。. もちろん, このタイプのチャックはバッチ処理用の標準治具より高価です, しかし、プロセスの品質と生産性が大幅に向上し、より短期間で元が取れます。.

English

English العربية

العربية 中文(漢字)

中文(漢字) Čeština

Čeština Dansk

Dansk Nederlands

Nederlands Suomi

Suomi Français

Français Deutsch

Deutsch Italiano

Italiano 日本語

日本語 ಕನ್ನಡ

ಕನ್ನಡ 한국어

한국어 Português

Português Русский

Русский Slovenčina

Slovenčina Español

Español Svenska

Svenska Türkçe

Türkçe