CNC フライス部品のパラメータの設定方法?

フライス加工プロセスで考慮すべき基本的なパラメータは次のとおりです。:

機械の種類の選択, ほとんどの部品とツールを固定するためのアクセサリとシステム.

フライス加工の種類の選択: 正面, 一致する軸または軸の位置.

切断パラメータの選択: 切断速度 (Vc), ツールシルスピード (n), 切断速度 (バージニア州), パスの深さ (p), 切断幅 (交流), 等)

フライス加工手順の名前については、機械加工部門内で統一されていません。. アキシャルミリングは外周ミリングとも呼ばれます, 円筒フライス加工, またはヘリカルミリング. 2 種類のアキシャル フライス加工は、次の名前でも知られています。:

CNC フライス加工部品のパラメータを設定する

適合するフライス加工: フライス加工はカウンターローです, またはダウンカレントミリング.

フライス加工の位置: フライス加工はエッジに沿って行われます, または通常のフライス加工.

In the milling in accordance, the tool xira in the same feeling in the progress of the piece. This type of milling is also known as contra-low milling because, when the xiru of the mill is horizontal, the vertical component of the cutting force is directed against the pack. In the milling oposition, also known as milling is against the edge, the opposite occurs, this is, the tool will go in the opposite direction to the best of the piece and the vertical component of the cutting force is directed against the edge.

To achieve good quality on the machined surface, consistent milling is always the most recommended milling method than the dexar machine, tool and tools.

In the milling against the opposition, the thickness of the forge and the cutting pressure increase as the tool advances, そのため、マシンに必要な電力が少なくて済みます. そうであれば, この方法には欠点があります. 機械に振動が発生し、加工面の品質が悪化しました。. ツールの埋め込みによってピースが係留枠から押し出される傾向があるため、ピースを保持する際には注意する必要があります。.

一致したフライス加工で, カッターの歯がテールピースの最大厚さの切断を開始します , フライス加工や対向加工よりも大きな切削労力を必要とするポール. カッターを部品から外すと, 鍛造品の厚さが薄いため、作動圧力が低くなります。, したがって、機械加工表面のより良い仕上げが得られます。. このフライス加工方法には、より強力で剛性の高い機械が必要です. このフライス加工は、ピースが底部に対して開く傾向があるため、ピースのサポートに有利でした。.

刃先が軸方向および半径方向に切削を進めることができる工具を使用する場合, ほとんどの場合、次のことが推奨されます, カッターが切断しているとき, 半径方向のより良い動きを優先して実行する必要があります.

これは、刃先の幾何学的形状が異なるためです。, ほとんどの場合, カットが半径方向に進むにつれて折り畳まれるように設計されています。. これを念頭に置いて, これらのツールを使用した深化動作は、できれば真空中で実行する必要があります。, 最初の掘削または他のツールを使用した井戸の掘削につながる, ドリルまたはトレパニングクラウンを使用して. そうであれば, シェーピングカッターで丸チップを使用する場合, メイヨーラの方向は無関心です.

CNC切削速度

切断速度

主な記事: 切断速度

フライス加工を使用するカッターまたはその他の工具の外周の線速度での切削速度として定義します。. 切断速度, これはメートル/分で表されます (メートル / 分), 加工を開始する前に選択する必要があり、その値は多くの要因によって決まります。, 特に使用されるカッターの品質と種類. 使用, 加工される材料の硬度と加工性、および使用される最適な速度. 機械の主な制限は速度範囲です。, モーターのパワーとワークとツールの固定の剛性.

フライスカッターの各刃先が断続的に部品に作用するため、, 工具の各回転の一部だけを切削する, 刃先の温度は決して到達しない温度よりも低く、, これとは関係なく, use speeds. cutting older. そうであれば, the work of the milling cutter can never be considered intermittent, since there is always a cutting edge in the working phase.

From the determination of the cutting speed, the revolutions per minute that the tool spindle will have can be determined according to the following formula:

Set Tool rotation speed

Where Vc is the cutting speed, n is the speed of rotation of the tool, and Dc is the diameter of the tool.

Cutting speed is the main factor that determines the life of the tool. A high cutting speed allows machining to be carried out in less time but accelerates the wear of the tool. The manufacturers of tools and machining manuals provide valuable data on the fast cutting speed of the tools for a certain useful life or duration of the tool, by case of 15 分. On occasions, it is desirable to adjust the cutting speed for a different duration of the tool and to optimize the productivity, for which, the values of the cutting speed multiply by a correction factor. The relationship between this correction factor and the duration of the tool n’operation of nun and llinial cutting.

Excessive cutting speed can lead to very rapid wear of the tool cutting edge, plastic deformation of the cutting edge with loss of machining tolerance and, 一般的に言えば, poor machining quality. 一方で, a cutting speed that is too low can lead to the formation of a contribution to the tool, difficulties in the evacuation and an increase in machining time, which translates into a low productivity and a high cost of machining.

Set CNC Depth of cut or run

Tool rotation speed

The speed of rotation of the spindle is expressed davezu in revolutions per minute (回転数). In conventional milling machines there is a limited range of speeds, depending on the operating speed of the main motor and the number of speeds in the gearbox of the machine. On numerical control milling machines, this speed is controlled with a feedback system that can choose any speed within a range of speeds, up to a maximum speed.

The speed of rotation of the tool is directly proportional to the cutting speed and inversely proportional to the diameter of the tool.

The best speed of milling is the relative speed between the piece and the tool, this is the tail speed that the cut progresses. 切削工具の先端の半径と半径は、フライス加工面の粗さを決定する 2 つの最も重要な要素です。.

各カッターは、ツールの 1 回転あたりの最高速度の範囲で効果的に切断できます。, 1回転当たりの最高と呼ばれる (ふん). この範囲は基本的にカッターの歯の数に依存します。, それぞれの歯の大きさと切り込みの深さ, 作品の素材の種類、カッティングプレートの品質と種類に加えて、. この速度範囲は実験的に決定され、当社のインサートメーカーに設定されています。’ カタログ. 加えて, この速度は、部品と工具の取り付け部分の剛性と、機械のエンジンの出力によって制限されます。. 最大厚さ (mm) は、フライス工具の最も重要な制限指標です。. 工具の刃先は、粗さの最小値と最大値が一定値であるかどうかテストされます。.

1回転あたりの改善率 (ふん) 歯数当たりの歯当たりの改善の積です。 (z) ツールの.

改善速度は、工具の回転速度の 1 回転あたりの改善の積です。.

ツールの回転速度キューのように, 従来のフライス盤では、最適な速度は、変更ボックスで利用可能な速度範囲を選択します。, 数値制御フライスは最高から最高までのあらゆる速度で動作できるため、. 機械の最高速度.

改善のスピードが形成の決め手となる, 消費電力, 表面粗さ, 機械的応力, 切断エリアの温度と生産性. 改善速度が速いため、制御が良好になり、加工面単位あたりの工具の寿命が長くなります。, しかし、表面粗さが大きくなり、フラヤトスや過度の温度による工具の劣化のリスクも高まります。. そうであれば, 速度が遅いと、ループが形成される可能性のある長いフォーギャクスが形成され、加工時間が長くなります。, これは、サーフェス単位あたりの工具の使用時間が短くなり、生産コストが高くなるということを意味します。.

高速加工

切込みまたは逃げの深さ

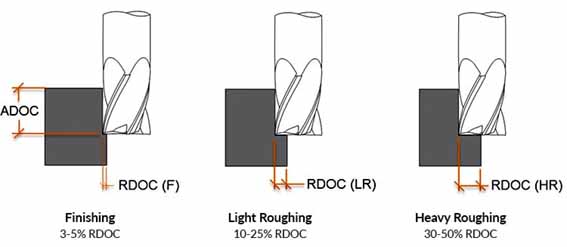

切込み深さまたはパス深さ (p) 工具の 1 回のパスでピースの表面から角をとった層の深さ. ダベズはミリメートルで表されます (んん). 切断幅 (s), mmで表すと, 切断に関与する部分の幅. These parameters have to be taken into account due to the influence that the calculation of the forging section has and consequently the necessary cutting force to be able to carry out the machining.

The depth of the pass is established a priori and depends mainly on the growth of the material to be machined, the degree of dimensional precision to be achieved, the power of the machine and the relationship with respect to the best chosen and the parameters of the cutting plate. such as its size, the radius of the tip and its profile. When carrying out forge machining, use edges with a longer cutting edge that allow machining with higher pass depths and faster speeds. そうであれば, for the operations d’acabáu, get a depth of smaller cut.

The effective cutting length (la), which is the maximum value directly related to the length of the cutting edge, depends on the depth of the cut (p) and the position angle.

Thicket and section

The relationship between the best per tooth of the strawberry (fz) and the depth of the cut (p) constitutes the section of. The section is also related to the type of milling that is carried out, the section is equal to The thickness of the drill corresponds to the best per tooth of the bur.

Control of section and thickness are important factors in determining the machining process. The smaller the thickness of the starting moment, the filu load will be less and this will allow the application of higher speeds of improvement per tooth without damaging the mesmu, having to reduce the depth of cut on account of the smaller angles in the area of the edges. The power to control the section depends mainly on factors such as the power of the machine, the fixation or the clamping system of the piece, the section of the tool sleeve as well as the clamping of the inserts and the xeometry of the tool. them mesmes. The increase in the section and thickness, among other variables, implies an increase in the power necessary for the material removal to be carried out.

Machining time

In order to calculate the machining time of a milling machine, it is necessary to take into account the length of the approach and exit of the milling cutter from the part being machined. Style length depends on the type of milling. ところで, the length of the approach coincides with the metal diameter of the tool; Groove milling is different and depends on the depth of the groove and the diameter of the cutter; and in internal or external contour milling the machining lengths depend on the diameter of the cutter and the xeometry of the contoured surface.

Specific shear force

The cutting force is a parameter to take into account to avoid fray frayatos and deformations in the tool and in a piece and to be able to calculate the necessary power to carry out a machining determination. This parameter depends on the milling speed, the cutting speed, the machinability of the material, the hardness of the material, the characteristics of the tool and the average thickness of the forging. All these factors are included in a coefficient called the specific shear force (kc), which is expressed in N / mm².

高速加工

The concept of rapid machining, also called high speed machining (MAV), refer to which are produced with modern machines, numerical control tools with powerful and robust heads that allow them to run at many thousands of revolutions per minute up to the order of 30,000 回転数, and very large work best when it comes to the machining of soft materials and with a lot of baleráu de forgaxa such that it is associated with the manufacture of molds or large components of the aeronautical industry. Highly machined metals and alloys are the most popular in the rapid machining concept. For fast machining of pieces with complex shapes, use CAM systems that generate specific trajectories of high speed, forging and finishing.

English

English العربية

العربية 中文(漢字)

中文(漢字) Čeština

Čeština Dansk

Dansk Nederlands

Nederlands Suomi

Suomi Français

Français Deutsch

Deutsch Italiano

Italiano 日本語

日本語 ಕನ್ನಡ

ಕನ್ನಡ 한국어

한국어 Português

Português Русский

Русский Slovenčina

Slovenčina Español

Español Svenska

Svenska Türkçe

Türkçe