加工精度とは、実際の幾何学的パラメーターの程度を指します (サイズ, 形状と位置) 処理後の部品の中で、図面で指定された理想的な幾何学的パラメーターに準拠しています. この適合性の程度が高いほど, CNC加工精度が高いほど.

処理中, さまざまな要因の影響により, 実際には、理想的な幾何学的パラメーターと正確に一致するように、パーツのすべての幾何学的パラメーターを処理することは不可能です, そして、常にいくつかの逸脱があります. この種の偏差は、CNC加工エラーです.

機械加工キャビティの退屈

1. 部品寸法精度を取得する方法

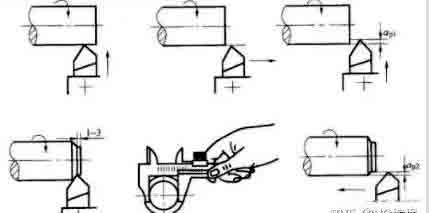

(1) 試用切断方法

あれは, まず、機械加工された表面の小さな部分を切り取るようにしてください, トライアルカットのサイズを測定します. 処理要件に従って、ワークピースに対するツールの最先端の位置を調整します, もう一度カットしてみてください, そしてもう一度測定します. 2〜3回の試行の削減と測定の後, 処理されたサイズが要件を満たしている場合, 処理する部品の表面全体が切断されます.

によるテスト切断方法 “トライアルカット – 測定 – 調整 – もう一度カットします”, 必要な寸法精度を達成するまで繰り返されます. 例えば, 退屈なキャビティ.

トライアルカット方法によって達成される精度は非常に高いかもしれません, また、複雑なデバイスは必要ありません, しかし、この方法は時間がかかります (複数の調整が必要です, トライアルカット, 測定, および計算) 効率が低いです. また、労働者のスキルレベルと測定器の精度に依存します, そして、品質は不安定です, したがって、プロトタイプの小型バッチ制作にのみ使用されます.

トライアルカット方法の一種として: シミュレーションマッチング. 機械加工された部分に基づいています, 別のマッチングされたワークピースを処理します, または2つを組み合わせます (または2つ以上) 処理のために一緒に作業します. シミュレーションマッチングにおける最終的な処理サイズの要件は、処理された部品との一致要件に基づいています.

(2) 調整方法

サンプルまたは標準部品を使用して、工作機械の正確な相対位置を調整します, 備品, ワークピースの寸法精度を確保するための切削工具とワークピース. サイズが事前に調整されているためです, 処理中にもう一度切断する必要はありません, サイズが自動的に取得されます. そして、部品処理のバッチ中はサイズが変わらないままです, これが調整方法です. 例えば, ミリングマシンフィクスチャを使用する場合, ツールの位置はツールブロックによって決定されます. 調整方法の本質は、固定されたストロークデバイスまたは工作機械または事前に設定されたツールポストにあるツール設定デバイスを使用することです。. ツールを工作機械またはフィクスチャに比べて特定の位置の精度に到達させる, そして、ワークピースのバッチを処理します.

また、ダイヤルに応じてツールに供給してから工作機械をカットするための調整方法の一種です. この方法は、トライアルカット方法に従ってダイヤルのスケールを決定する必要があります. 量産中, 固定範囲のストッパーなどのツール設定デバイス, プロトタイプ, テンプレートは、調整によく使用されます.

調整方法は、トライアルカット方法よりも処理精度の安定性と生産性が向上しています. 工作機械演算子の要件は高くありません, しかし、工作機械アジャスターの要件は高くなっています. バッチ生産と大量生産でよく使用されます.

(3) 設定サイズメソッド

ツールの対応するサイズを使用して、処理するワークピースのサイズを確認する方法は、設定サイズの方法と呼ばれます. 処理に標準サイズのツールを使用します, 機械加工された表面のサイズは、ツールサイズによって決定されます. あれは, 特定の次元精度を持つツール (リーマーなど, ドリル, 等) ワークピースの精度を確保するために使用されます (穴など).

設定サイズの方法は簡単に操作できます, 生産性の高い, 比較的安定した処理精度, 労働者のスキルレベルとはほとんど無関係です. 生産性が高い, さまざまな種類の生産で広く使用されています. 例えば, 掘削, リーミング, 等.

CNCワークピースの寸法精度を自動的に取得する方法

(4) アクティブ測定方法

処理の過程で, 処理中に部品の処理サイズを測定します, 測定された結果をデザインに必要なサイズと比較します. または、工作機械を動作させ続けます, または、マシンの動作を停止させます, これはアクティブ測定方法です.

現在, アクティブ測定のサイズはデジタルで表示できます. アクティブ測定方法は、測定デバイスをプロセスシステムに追加します (あれは, 工作機械の統一, ツール, 備品とワークピース) そして、その5番目の要因になります.

アクティブ測定方法は、安定した品質と高い生産性を備えています, これが開発の方向です.

(5) 自動制御方法

この方法は、測定デバイスで構成されています, 給餌装置と制御システム. 測定を組み合わせます, 供給デバイスと制御システムは自動処理システムに, 処理プロセスはシステムによって自動的に完了します.

サイズ測定などの一連のタスク, ツール補償調整, 切断処理, マシン停止は自動的に完了します, 必要な寸法精度を自動的に達成します. 例えば, CNC工作機械で処理する場合, パーツは、処理シーケンスと処理精度を制御するためのプログラムのさまざまな指示によって制御されます.

自動制御には2つの特定の方法があります:

comation自動測定とは、マシンにワークピースのサイズを自動的に測定するためのデバイスがあることを意味します. ワークピースが必要なサイズに達したとき, 測定デバイスは、工作機械を自動的に撤回し、動作を停止するように指示を発行します.

digitalデジタルコントロールとは、サーボモーターがあることを意味します, ツールポストまたはワークテーブルの正確な動きを制御するための工作機械のローリングネジナットとデジタル制御デバイスの完全なセット. 寸法の獲得 (ツールポストまたはワークテーブルの動き) コンピューターデジタル制御デバイスを介して事前にプログラムされたプログラムによって自動的に制御されます.

初期の自動制御方法は、アクティブな測定と機械的または油圧制御システムを使用して完成しました. 処理要件に従って事前に配置された手順が広く使用されています. 制御システムによって発行されたプログラム制御工作機械作業を実行するために、またはデジタル情報の指示を実行するために制御システムによって発行されたデジタル制御工作機械. また、処理プロセスの処理条件の変更に適応できます, 処理量を自動的に調整します, 指定された条件に従って処理プロセスの最適化を実現します.

自動制御メソッド処理の品質は安定しています, 生産性の高い, 優れた処理の柔軟性, 多変量生産に適応できます. これは、機械的製造の現在の開発方向とコンピューター支援製造の基礎です (カム).

English

English العربية

العربية 中文(漢字)

中文(漢字) Čeština

Čeština Dansk

Dansk Nederlands

Nederlands Suomi

Suomi Français

Français Deutsch

Deutsch Italiano

Italiano 日本語

日本語 ಕನ್ನಡ

ಕನ್ನಡ 한국어

한국어 Português

Português Русский

Русский Slovenčina

Slovenčina Español

Español Svenska

Svenska Türkçe

Türkçe