薄い部品の旋削とフライス加工 (アルミニウム, アルミニウム合金, 純チタン, 銅, マグネシウム合金) 加工中に常に変形しやすい. 楕円形または “ウエストシェイプ” 小さな中間と大きな端を持つ, 部品の品質を確保することが困難になる. そのクランプ設計はしばしば最も議論される点です. 旋削およびフライス加工部品の薄肉治具の 2 つの設計例を見てみましょう, 変形の問題をどのように解決するか.

一部. 1. フライス盤での薄肉アルミニウムスリーブ部品の加工計画を設計する

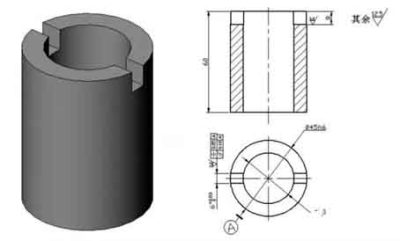

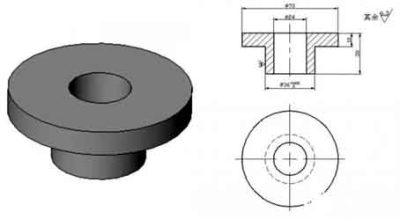

アルミニウム薄肉スリーブワークピースを図に示します, キー溝幅6mmはキー溝フライスにより保証されています; 対称面両側溝 対称軸 φ45 h6 0.05mm, 0.10mm平行度; 溝の深さは8mmです.

アルミ薄肉スリーブのフライス加工

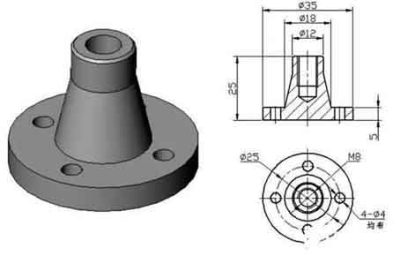

配置計画と配置コンポーネント

配置計画の決定と配置コンポーネントの選択:

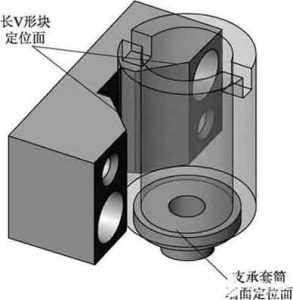

アルミニウム製の薄いスリーブ部品の位置決めスキームと位置決め要素

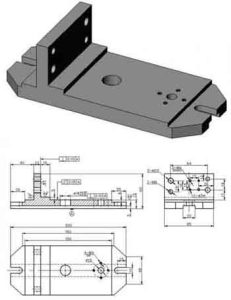

クランプ計画とクランプ装置の設計

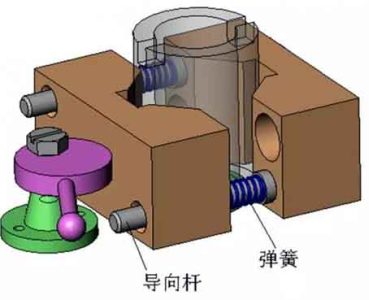

▲クランプ機構

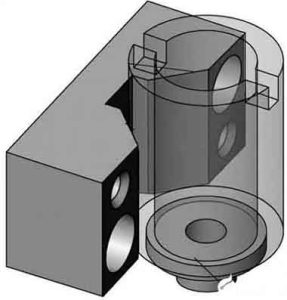

アルミニウム製の薄いスリーブ部品の治具スキームを設計する

▲クランプ機構のガイドと自動解除装置

部品固定構造の設計

1. 部品位置決め装置

長い V 字型のブロックは、治具の主要な位置決め要素です, 排除する 4 ワークの不確実性. 関連する国家規格または業界規格に記載されています。.

サポートスリーブ:

CNC治具機構のガイドと自動リリース装置

2. 部品クランプ装置

治具位置決め装置

▲偏心輪

治具のサポートスリーブ

▲偏心輪ブラケット

3. 補助器具

治具クランプ装置

▲パーツのツールセットブロック

4. パーツクランプの詳細

クランプの偏心輪サポート

5. 部品治具全体図

CNC加工部品用ツールセッティングブロック

1. パーツクランプの詳細

2. 円筒ピン

3. 偏心ブラケット

4. エキセントリック

5. 可動V字型ブロック

6. 部品用ツールセットブロック

7. 固定V字ブロック

一部. 2, アルミニウム合金薄肉部品の内穴加工の工程計画

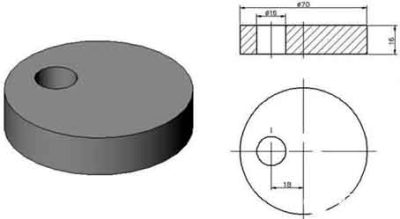

ワークはシームレス鋼管で加工されます. 内穴および外壁の表面粗さはRa1.6μmです。, それは回すことで達成できる, ただし内穴の円筒度は0.03mmです, 薄肉部品にはより高い要件が必要です. 量産中, プロセスルートは大まかに:

材料抜き加工 ― 熱処理 ― 端面旋削加工 ― 外周旋削加工 ― 内穴旋削加工 ― 品質検査.

のプロセス “ワークの内穴加工” 品質管理の鍵です. 外側の円と薄肉のケーシングを脇に置きます, 内穴をカットした場合、0.03mmシリンダーを保証することは困難です.

旋盤加工のキーテクノロジー

内穴旋削工具の剛性と切りくず排出の問題を解決するのが旋削加工のキーテクノロジーです. 内穴旋削工具の剛性を高めるには, 次の措置を講じてください:

1. ツールホルダーの断面積を大きくしてみてください, 通常、内穴旋削工具の先端は工具ホルダーの上にあります。. このようにして, ツールホルダーの断面積が小さくなります, 未満 1/4 穴の断面積, 下の左の図に示すように. 内穴旋削工具の先端がツールホルダーの中心線上にある場合, 穴内のツールホルダーの断面積を大幅に増やすことができます, 下の右図に示すように.

2. 工具ホルダーの延長長さはワークの長さより5~8mm長くすることができ、旋削工具ホルダーの剛性を高め、切削プロセス中の振動を低減します。.

切りくず排出の問題を解決

主に切粉の流出方向を制御. 荒旋削工具では切りくずを加工面に流す必要があります (フロントチップの除去). この目的を達成するために, 刃先傾斜角がプラスの内穴旋削工具を使用, 下の図に示すように.

細かい旋削では, 切りくずの流れ方向は前方への切りくず除去が必要です (穴コアチップ除去). したがって, ナイフの刃を研ぐときは、刃先の研ぎ方向に注意してください。, 先端傾斜切りくず排出方式を採用. 下図に示すように, 精密旋削工具に使用される合金はYA6です. 現行のMタイプは曲げ強度が向上, 耐摩耗性, 衝撃靱性, 鋼と温度に対する耐性.

研ぐとき, すくい角は10~15°の円弧状に丸められています。, 逃げ角は加工円弧に応じて壁から0.5~0.8mm離れています。 (ツールの一番下の線は円弧に沿っています), c 刃先角度 k 方向は§0.5-1 は切りくず刃に沿う, B点ワイパーブレードはR1-1.5, 補助バック角は7~8°に研削するのが適切です。, Eの内刃A-A点を円形に研削し切り粉を排出します.

加工方法

1. 機械加工の前にガードシャフトを機械加工する必要があります. シャフトガードの主な目的:

旋削した薄肉スリーブの内穴をオリジナルサイズでスリーブ装着, 前後の中心を固定し、外周を変形させずに加工します。, 外円の品質と精度を維持します. したがって, シャフトガードの加工は薄肉ケーシングの加工工程の要です.

45﹟シャフトガードブランク加工用炭素組織丸鋼; 端面を回転させる, B 型の中心穴を 2 つ開ける, 外周を荒く回す, 1mm程度の余白を残して. 熱処理後, 焼き戻しと成形, そして細かく回転させます, 研削代を0.2mm残します. 粉砕した火面を硬度HRC50まで再加熱します。, そして、下図のように円筒研削盤で研削します。. 精度が要件を満たした後, 完成してすぐに使用できます.

2. ワークの加工を一度で完了させるため, ブランクはクランプ位置と切断マージンを保持します.

3. まず最初に, 粗い胚は熱処理されます, 焼き入れされた, 焼き戻されて形づくられた, 硬度HRC28~30 (加工範囲内の硬さ).

4. 旋削工具はC620を採用, まずはフロントセンターをスピンドルコーンに差し込んで固定します. 薄肉スリーブをクランプする際のワークの変形防止に, 開ループの厚いスリーブを追加する, 下の図に示すように.

量産を維持するために, 薄肉ケーシングの外円の一端を均一な寸法dに加工する。, t の定規は軸方向のクランプ位置です. 薄肉のケーシングをクランプして圧縮することで、内穴の回転品質を向上させ、サイズを維持します。. 切削熱が発生することを考慮すると, ワークの拡大サイズが把握しにくい. ワークの熱変形を抑えるために十分な切削液を注入する必要がある.

5. 自動心出し三爪チャックでワークをしっかりクランプ, 端面を回転させる, そして内周をラフターン. 微回転のため0.1~0.2mmの余裕を持たせてください。, ガードシャフトが過度のフィット感と粗さの要件を満たすまで、切削代を加工するために、それを細かい回転工具に交換します。. 内穴旋削工具を取り外します, ガードシャフトを前中心に差し込みます, 心押し台の中心を使用して、長さの要件に従ってクランプします, 外部旋削工具を交換する, そして外側の円をラフターンします. ついに, 精密旋削部品は図面要件を満たします. 検査に合格した後, カッターナイフを使って必要な長さに合わせてカットします. ワーク切断時の切断をスムーズにするため, ワークの端面を滑らかにするために、ナイフの刃は斜めになっている必要があります; ガードシャフトの小さな部分を研磨して隙間をカットします。. ガードシャフトはワークの変形を軽減します。, 振動を防ぐ, 切断時に落ちたりぶつかったり.

薄肉ケーシングを加工するための上記の方法は、変形の問題、または要件を満たさないサイズや形状の誤差の原因となる問題を解決します。. 処理効率が高いことは実践で証明されています, 操作が簡単, 長くて薄肉な部品の加工に適しています, 掴みやすいサイズです, 2回目の完成, そして大量生産の方が現実的です.

English

English العربية

العربية 中文(漢字)

中文(漢字) Čeština

Čeština Dansk

Dansk Nederlands

Nederlands Suomi

Suomi Français

Français Deutsch

Deutsch Italiano

Italiano 日本語

日本語 ಕನ್ನಡ

ಕನ್ನಡ 한국어

한국어 Português

Português Русский

Русский Slovenčina

Slovenčina Español

Español Svenska

Svenska Türkçe

Türkçe