アルミニウム機械加工部品の変形にはさまざまな原因があります, アルミニウム素材に関係するもの, 部品の形状, およびCNC機械および装置. 主に以下のような側面があります: ブランク内部応力, 切削抵抗, 切削熱による変形, クランプ力による変形と.

加工変形を軽減する加工対策

1. Reduce the internal stress of the blank. 自然または人工の時効処理と振動処理により、ブランクの内部応力を部分的に除去できます。. 前処理も有効な加工方法です. 大型ブランク用, the deformation after processing is also large due to the large margin. If pre-milling the excess part of the large blank. It can not only reduce the processing deformation in the subsequent process, but also can release a part of the internal stress after pre-processing.

2. Improve the cutting ability of the tool and the material of the tool. Geometric parameters have an important influence on cutting force and cutting heat. 部品の変形を軽減するには、工具を正しく選択することが不可欠です.

1) Reasonably choose the geometric parameters of the milling tool.

① The rake angle: 刃の強度を維持した状態で, すくい角は適切に大きくする必要があります. 一方では, 鋭い刃先を研削することができます, そして一方で, 切削変形を軽減できます, 切りくずの除去をスムーズにします, その後、切削抵抗と切削温度を下げます。. 負のすくい角工具は決して使用しないでください.

② Relief angle: 逃げ角の大きさは逃げ面の摩耗と加工面の品質に直接影響します。. 逃げ角を選択するための重要な条件は切削厚さです. 荒加工中, 送り速度が大きいため, 切削負荷が大きく発熱が大きい, ツールの良好な放熱条件が必要です. したがって, the clearance angle should be smaller. フライス加工終了時, the cutting edge is required to be sharp to reduce the friction between the flank face and the machined surface and reduce the elastic deformation. したがって, the relief angle should be larger.

③ Helix angle: 加工をスムーズにし、加工力を軽減するため, ねじれ角はできるだけ大きいものを選択する必要があります.

④ Entering angle: Appropriately reducing the entering angle can improve the heat dissipation conditions and reduce the average temperature of the processing area.

Method to prevent deformation of machined aluminum parts

2) Improve the milling tool structure.

① Reduce the number of milling cutter teeth and increase the chip space. アルミニウム素材は可塑性が大きいため、, 加工時の切削変形が大きい, より大きなチップ容量のスペースが必要になる, したがって、切りくずを受け入れるフルートの底部半径を大きくし、フライスカッターの歯の数を少なくする必要があります。.

② Fine grinding of milling cutter teeth. The roughness value of the cutting edge of the tooth should be less than Ra=0.4um. 新しいナイフを使用する前に, you should lightly grind the front and back of the teeth with a fine oil stone to eliminate the residual burrs and slight serrations when sharpening the teeth. このようにして, 切削熱を下げるだけでなく, 切削変形も比較的小さい.

③ Strictly control the wear standard of milling tools. 工具を装着した後, ワークの表面粗さ値が増加します, 切断温度が上がります, ワークの変形が大きくなります. したがって, 耐摩耗性に優れた工具材料の選択に加えて、, 工具摩耗基準は 0.2mm を超えてはなりません, otherwise it is easy to produce built-up edge. カットするとき, 変形を防ぐため、ワークピースの温度は通常 100°C を超えないようにしてください。.

Filling method to prevent deformation of machined large aluminum parts

3. ワークのクランプ方法を改善. 剛性の低い薄肉アルミワーク用, 変形を軽減するには、次のクランプ方法を使用できます。:

① For thin-walled aluminum bushing parts. If a three-jaw self-centering chuck or spring chuck is used to clamp from the radial direction, 処理後にリリースされると, ワークの変形は避けられません. 現時点では, the clamping method of the axial end face with better rigidity should be used. 部品の内側の穴を見つけるには, 自作のネジ通しマンドレルを作る, 部品の内側の穴にスリーブで差し込みます, 端面をカバープレートで押さえてナットで締め付けます. 外周加工時のクランプ変形を回避可能, 良好な加工精度が得られます.

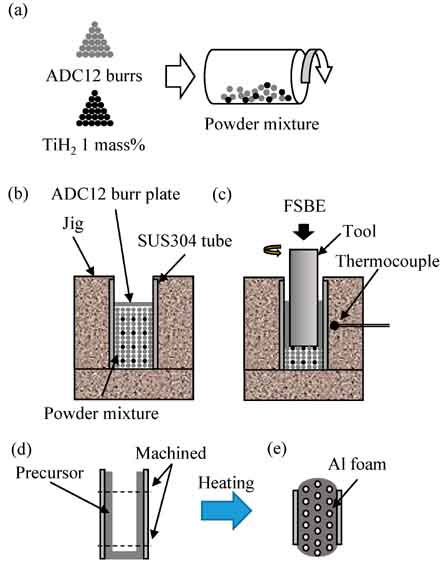

② When processing thin-walled and thin-plate aluminum workpieces, 均等に分配されたクランプ力を得るには、真空吸引カップを使用するのが最善です。, and then process with a smaller cutting thickness (quantity), ワークの変形をしっかり防止します. 加えて, an internal filling method can also be used. 薄肉ワークの加工剛性を高めるために, ワーク内部にメディアを充填することができ、クランプ時や切断時のワークの変形を軽減します。. 例えば, 尿素を溶かしたものを注ぐ 3% に 6% 硝酸カリウムをワークピースに浸透させる. After processing, immerse the workpiece in water or alcohol to dissolve the filling and pour it out.

4. Arrange the procedures reasonably. 高速切削時, due to the large machining allowance and continuous cutting, フライス加工プロセスでは振動が発生することがよくあります, 加工精度や面粗さに影響を与える.

したがって, the machining process of CNC high-speed cutting can generally be divided into: roughing – Semi-finishing – Clear corner processing – Finishing and other processes. 高精度が要求される部品向け, sometimes it is necessary to perform a second semi-finish machining and then finish machining. 荒加工後, 部品を自然に冷却することで、荒加工によって生じる内部応力を除去し、変形を軽減することができます。. 荒加工後のマージンは変形量より大きくなければなりません, 一般的に 1 に 2 んん. 仕上げ中, 部品の仕上げ面は均一な加工代を維持する必要があります, 一般的には0.2~0.5mmが適切です, 加工プロセス中に工具が安定した状態になるようにするため. 切削変形を大幅に軽減できます, 良好な表面処理品質が得られます, 製品の精度を確保する.

In addition to the above-mentioned reasons, the operation method of aluminum parts is also very important in actual operation.

English

English العربية

العربية 中文(漢字)

中文(漢字) Čeština

Čeština Dansk

Dansk Nederlands

Nederlands Suomi

Suomi Français

Français Deutsch

Deutsch Italiano

Italiano 日本語

日本語 ಕನ್ನಡ

ಕನ್ನಡ 한국어

한국어 Português

Português Русский

Русский Slovenčina

Slovenčina Español

Español Svenska

Svenska Türkçe

Türkçe