CNC 加工薄肉キャビティ技術

アルミニウム部品およびアルミニウムキャビティ部品は CNC 加工中に変形します. 前節の理由に加えて, 実際の運用では, 操作方法も非常に重要です.

1. CNC加工代の大きいキャビティ部品用, 加工プロセス中の放熱状態を改善し、熱の集中を避けるため, 加工中は対称加工を使用する必要があります. 900mm厚のシートを800mmに加工する場合, 片面をフライス加工し、もう一方の面をすぐにフライス加工した場合, 最終的なサイズが一度に処理されます, 平面度は50mmに達します; 繰返し対称加工を使用する場合, 各辺は最終サイズまで 2 回処理されます, 平面度は0.3mmに達することが保証されています。.

2. アルミシート部品に複数の空洞がある場合, 加工中にキャビティごとの逐次加工方法を使用することはお勧めできません。, 不均一な応力や部品の変形を引き起こす可能性があるため. 多層加工を採用, 各層は可能な限り同時にすべてのキャビティに処理されます, 次に、部品に均一な応力を与え、変形を軽減するために次の層が処理されます。.

薄肉アルミニウムワークピースのフライス加工

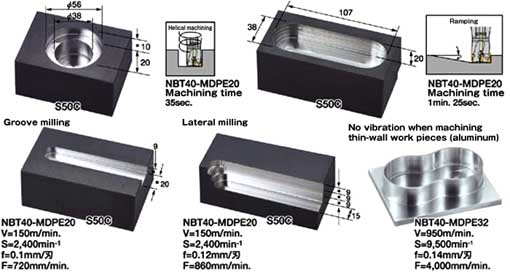

3. 切削量を変えることで切削抵抗と切削熱を軽減. カットボリュームの3要素のうち, 切削厚さは切削抵抗に大きな影響を与えます. 取り代が大きすぎる場合, 1パスの切削抵抗が大きすぎる, 部品が変形するだけでなく、, しかし、工作機械の主軸の剛性にも影響し、工具の耐久性も低下します。. 切断厚さが薄くなった場合, 生産効率が大幅に低下します. しかし, CNC 加工の高速フライス加工はこの問題を解決できます。. 切断厚さを薄くしながら, 送りがそれに応じて増加し、工作機械の速度が増加する限り, 加工効率を確保しながら切削抵抗を低減できます。.

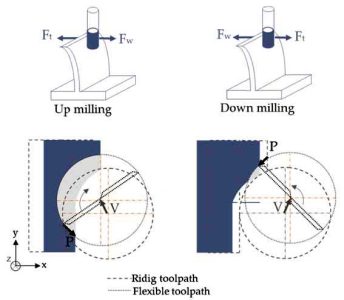

4. ナイフの順番にも注意が必要です. 荒加工では加工効率の向上と単位時間当たりの除去率の追求を重視. 一般的に, アップサイドミーリングが使用可能. あれは, ブランク表面の余分な材料を最速かつ最短時間で除去します。, 仕上げに必要な幾何学的輪郭が基本的に形成されます. 仕上げのこだわりは高精度・高品質, ダウンミリングを使用する必要があります. ダウンミーリング中はカッター歯の切削厚さが最大からゼロまで徐々に減少するため、, 加工硬化の程度が大幅に減少します, 同時に部品の変形度合いも軽減されます。.

薄肉アルミニウムキャビティの切断シーケンス

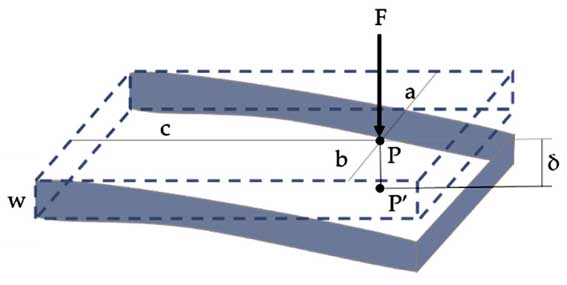

5. 薄肉アルミキャビティワークは加工時のクランプにより変形してしまう, それはフィニッシュ中でも避けられない. ワークの変形を最小限に抑えるために, 仕上げ工程が最終サイズに達する直前に、クランプ部分とプレス部分を緩めることができます。, ワークを自由に元の状態に復元できる. 次に軽くクランプして圧縮します, ワークをクランプできる限り (完全に手作業で), 理想的な加工効果が得られるように. 要するに, クランプ力の作用点は支持面上で最適です。, そして、治具のクランプ力はワークピースの剛性を高める方向に作用する必要があります。. ワークにガタがないことを前提に, クランプ力が小さいほど, よりいい.

6. キャビティのあるアルミニウム部品を加工する場合, フライスをドリルのように部品に直接挿入しないようにしてください。. 結果として, フライスの切りくず保持スペースが十分ではない, 切りくずの除去がスムーズではない, 部品の過熱などの好ましくない現象が発生する場合があります。, 拡大, 工具の崩壊と工具の破損. 初め, フライスと同じサイズか、ワンサイズ大きいドリルで穴を開けます。, そしてフライスでフライス加工します. あるいは, CAM ソフトウェアを使用してスパイラル切断プログラムを作成できます。.

アルミ部品の加工精度や表面品質を左右する主な要因は、加工時に変形が起こりやすいことです。, オペレーターには一定の操作経験とスキルが必要です.

English

English العربية

العربية 中文(漢字)

中文(漢字) Čeština

Čeština Dansk

Dansk Nederlands

Nederlands Suomi

Suomi Français

Français Deutsch

Deutsch Italiano

Italiano 日本語

日本語 ಕನ್ನಡ

ಕನ್ನಡ 한국어

한국어 Português

Português Русский

Русский Slovenčina

Slovenčina Español

Español Svenska

Svenska Türkçe

Türkçe