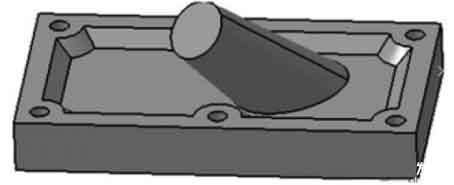

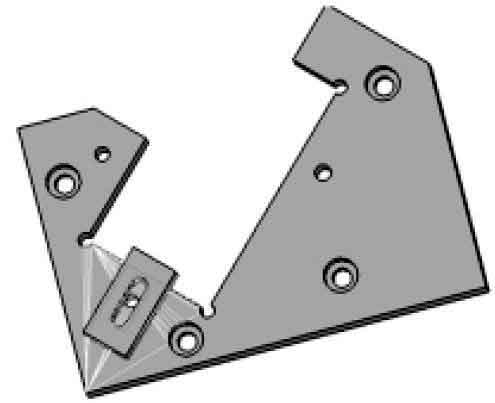

3次元設計ソフトの開発により低コスト化が実現, 短い期間, および位置決め治具の設計. CNC 加工部品をシミュレーションして検証することもできます. 形 1 YZ および ZX 平面に対して 45° の角度を持つ典型的な金属部品を示しています。:

特別な構造のCNC加工部品

形 1 パーツCNC加工の計画の選択

特別な空間構造を持つこの種の部分は一般的に 2 CNC加工方法の種類:

工作機械の性能を向上させます, あれは, 元の2.5軸または3軸CNC機械工具を以上に増やす 5 軸;

②適切なポジショニングフィクスチャを設計し、既存の機器を処理するために使用します.

処理コストを考慮します, 2番目のオプションは、明らかにより理想的な選択です. 以下は、この部分のポジショニングフィクスチャを設計するためです, CATIAソフトウェアを使用して、しっかりしたモデリングを実行します, 組み立て, 干渉検出, フィクスチャの各コンポーネントの精度分析. 設計されたフィクスチャをCNC加工モジュールにインポートして仮想機械加工して、設計の実現可能性と正しさを確認します.

ポジショニングフィクスチャの設計と3Dモデリング

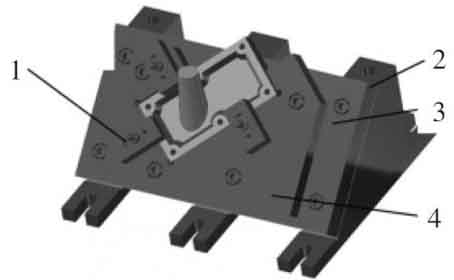

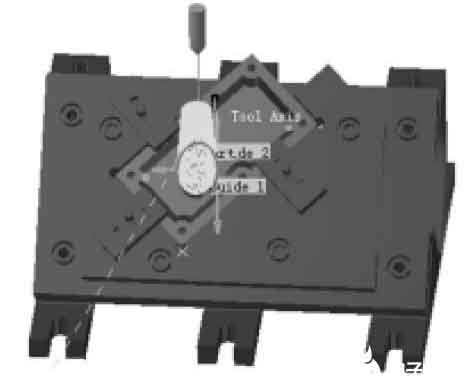

処理された部分の特性を考慮します, 処理の精度を確保します, そして、フィクスチャの適用範囲を改善するために, ポジショニングフィクスチャは、モジュール式の組み合わせフィクスチャーとして設計されています, 図に示すように 2. フィクスチャは主に構成されています 4 部品: ポジショニングブラケット, ポジショニングプレート, ガイドモジュールとポジショニングクランプ. ポジショニングブラケットは、フィクスチャ全体の礎石です, ポジショニングの傾向を直接決定します, 他の部品もインストールされています.

3D 位置決め治具のソリッドモデル

形 2 位置決めフィクスチャの3次元固体モデル

1. ポジショニングクリップ

2. ポジショニングブラケット

3. ポジショニングプレート

4. ガイダンスモジュール

ポジショニングプレートは、ガイドモジュールをポジショニングブラケットに取り付けるために使用されます, そして、45°変化の傾向で処理されるワークの基本面のサイズと形状が変化する場合, ガイドモジュールの構造とサイズのみを変更する必要があります. 固定のために位置決めプレートに適した位置を選択すると、ポジショニングクランプがより広い範囲に適用されます. ガイドモジュールの設計と位置決めクランプは、処理された部分の構造と形状に基づいている必要があります, 処理する部品の外面と一致するように, そして、ポジショニングクランプの設置を容易にするために高さは同じでなければなりません. ポジショニングクランプは通常、3ポイントのポジショニングで設計およびインストールされています, ポジショニングプレートと協力して、 6 処理される部品の自由度.

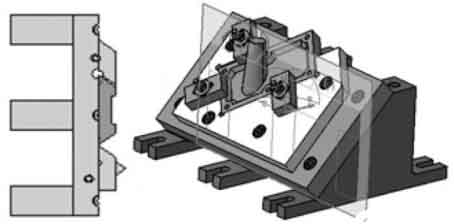

位置決め器具の静的干渉検査

設計されたフィクスチャーのコンポーネントを処理および組み立てることができるようにするために, ポジショニング機能を達成できます, 介入検出は、フィクスチャで実行する必要があります.

静的干渉分析には、フィクスチャユニット間の干渉とフィクスチャとワークピースの間の干渉が含まれます. 各フィクスチャは、いくつかのユニットで構成されています, 完了には、ポジショニングとクランプが含まれます. 各ユニットのスペースが限られていることと複雑な構造のため, そして、フィクスチャの設計は一般に層ごとに設計されています, スペースのマージンを制御することは困難であり、干渉しやすい. 加えて, ワークピースの形状は複雑です, また、フィクスチャユニットの位置または構造のため、ワークピースは正しく設置できない場合があります.

フィクスチャの動的衝突検出

形 3 静的邪魔の検出の概略図

の下 “dmuspaceanalysis” Catiaのモジュール, フィクスチャで静的干渉分析を実行します, 衝突検出を使用します “CheckClash” およびセクションツール “切片definition” フィクスチャを検出します.

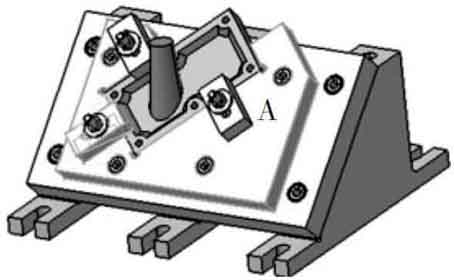

動的干渉分析

を使用します “ダムフィット” CATIAが提供するモジュールは、組み立てられた製品を検査します. アセンブリ中に部品の転送経路を記録できます, 部品を組み立てるときに移動する部品に必要な動的空間を分析する, 部品間の干渉を検出します. 最初に切り替えます “アセンブリデザイン” に “ダムフィット” モジュール, フィクスチャアセンブリに従って各アセンブリパスを与えます, 各コンポーネントの転送距離情報が含まれます. 目的は、干渉が発生したときに特定の干渉位置と深さを取得できるようにすることです, 次に、アセンブリシミュレーションを順番に確立します, そして最後に開きます “衝突” 分析. 分析結果を図に示します 4.

固定具の静的干渉検出の概略図

形 4 動的衝突検出

図に示す領域A 4 干渉が発生する場所です, その特定のディスプレイを図に示します 5. ポジショニングクランプとガイドモジュールの間で干渉が発生します. 干渉情報の分析を通じて, アセンブリプロセス中に、ポジショニングクリップがガイドモジュールのアセンブリパスと衝突すると結論付けられています. 干渉が表示されます, Fixtureに次の変更を加えます: 位置決めポイントとクランプポイントを変更せずに保つという前提の下で, ユニット内の他の部品の空間位置またはいくつかのサイズパラメーターを変更する.

フィクスチャの検出干渉領域

形 5, 干渉が発生する領域

CNCシミュレーション処理

を使用します “処理” WorkpieceでCNC加工を実行するためにCATIAが提供するモジュールは, CNC加工の実現可能性を検証するため. 衝突が直感的に発生するかどうかを観察できるように, この記事では、ワークピースに空間傾向を持つドラフトシリンダーの外側の輪郭を処理することを選択します. 初め, 組み立てられたフィクスチャをに切り替えます “表面加工” の下 “機械加工” 実行するモジュール “輪郭駆動型” (輪郭駆動仕上げ) 機械加工された部分の外面に;

次に、ポップアップダイアログボックスで機械加工する部品として機械加工領域を選択します, 適切なツールパスパラメーターを選択します, 運転ガイドラインの選択を含む, 適切なツールパラメーターとツールエグジットルート;

ついに, ツールパスラインを生成するためにCNCシミュレーション処理が実行されます, 図に示すように 6.

CNC加工部品によって生成されたツールパスライン

形 6, 生成されたツールパスライン

フィクスチャの合計ポジショニングエラー:

(ここで、ΔK=ワークピースのプロセスサイズの許容範囲)

上記のケースは、Catiaの3次元仮想設計機能を使用して、コストを効果的に削減し、設計と生産のサイクルを短縮できます, 配置器具の設計と機能テスト; デザイン構成全体, コンピューターは、設計からアセンブリ、CNC工作機械のシミュレーション処理までのプロセスを完了します, 静的および動的干渉分析を含む. これは、従来の設計方法に比類のないものです, また、現代のフィクスチャー業界の発展における必然的な傾向でもあります.

English

English العربية

العربية 中文(漢字)

中文(漢字) Čeština

Čeština Dansk

Dansk Nederlands

Nederlands Suomi

Suomi Français

Français Deutsch

Deutsch Italiano

Italiano 日本語

日本語 ಕನ್ನಡ

ಕನ್ನಡ 한국어

한국어 Português

Português Русский

Русский Slovenčina

Slovenčina Español

Español Svenska

Svenska Türkçe

Türkçe