アルミニウム部品の変形には多くの理由があります, 素材に関係するもの, 加工ツール, 部品の形状, そして加工設備も. 主に以下のような側面があります: ブランクの内部応力による変形, 切削抵抗と切削熱による変形, クランプ力による変形.

1つ, 加工変形を軽減する加工対策

1. アルミブランクの内部応力を軽減

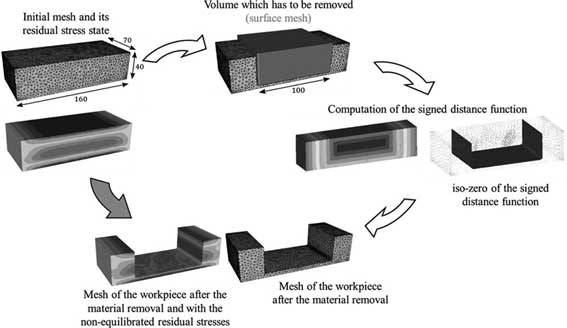

自然または人工の時効処理と振動処理により、ブランクの内部応力を部分的に除去できます。. 前処理も有効な加工方法です. 大型ブランク用, マージンが大きいため, 加工後の変形も大きい. ブランクの余分な部分を事前に加工し、各パーツの余白を少なくした場合, 後工程での加工変形を軽減できる. さらに, 前処理して一定期間放置した後, 内部応力の一部も解放される.

アルミ部品のフライス変形の原因

2. 工具の切削能力を向上させる

工具の材質と幾何学的パラメータは、切削抵抗と切削熱に重要な影響を与えます。. 部品の変形を軽減するには、工具を正しく選択することが不可欠です.

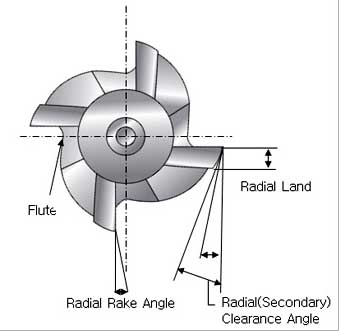

(1) 工具形状パラメータを合理的に選択する.

①工具のすくい角: 刃の強度を維持した状態で, すくい角は適切に大きくする必要があります. 一方では, 鋭い刃先を研削することができます, そして一方で, 切削変形を軽減できます, 切りくずの除去をスムーズにします, その後、切削抵抗と切削温度を下げます。. 負のすくい角工具は決して使用しないでください.

②工具の逃げ角: 逃げ角の大きさは逃げ面の摩耗と加工面の品質に直接影響します。. 逃げ角を選択するための重要な条件は切削厚さです. 荒加工中, 送り速度が大きいため, 切削負荷が大きく発熱が大きい, ツールの良好な放熱条件が必要です. したがって, 逃げ角の角度は小さいほうがよい. フライス加工終了時, 刃先は鋭利であることが求められます, 逃げ面と加工面との間の摩擦を低減します。, 弾性変形を軽減します. したがって, 逃げ角の角度を大きく選択する必要があります.

③工具のねじれ角: 加工をスムーズにし、加工力を軽減するため, ねじれ角はできるだけ大きいものを選択する必要があります.

④工具の進入角度:

工具の進入角度を適切に小さくすると、放熱状態が改善され、加工領域の平均温度が低下します。.

フライス工具の切削能力

(2) ツール構造の改善.

①フライスの刃数を減らし、チップスペースを増やす. アルミニウム素材は可塑性が大きいため、, 加工時の切削変形が大きい, より大きなチップ容量のスペースが必要になる, したがって、切りくずを受け入れるフルートの底部半径を大きくし、フライスカッターの歯の数を少なくする必要があります。.

②歯を細かく研ぐ. カッター歯の刃先の粗さ値はRa=0.4um以下である必要があります。. 新しいナイフを使用する前に, ナイフを研ぐときに残ったバリやわずかな鋸歯状の部分を取り除くために、細かいオイルストーンを使用してナイフの歯の表と裏を優しく研磨する必要があります。. このようにして, 切削熱を下げるだけでなく, 切削変形も比較的小さい.

③工具摩耗基準の厳格管理. 工具を装着した後, ワークの表面粗さ値が増加します, 切断温度が上がります, ワークの変形が大きくなります. したがって, 耐摩耗性に優れた工具材料の選択に加えて、, 工具摩耗基準は 0.2mm を超えてはなりません, そうしないと、蓄積された切りくずエッジが発生しやすくなります. カットするとき, 変形を防ぐため、ワークピースの温度は通常 100°C を超えないようにしてください。.

フライス工具の幾何学的パラメータ

3. ワークのクランプ方法を改善

剛性の低い薄肉アルミワーク用, 変形を軽減するには、次のクランプ方法を使用できます。:

① 薄肉ブッシュ部品の場合, 三爪セルフセンタリングチャックやスプリングチャックを使用してラジアル方向からクランプする場合, 処理後にリリースされると, ワークの変形は避けられません. 現時点では, より剛性の高い軸方向端面をプレスする方法を使用する必要があります。. 部品の内側の穴を見つけるには, 自作のネジ通しマンドレルを作る, 部品の内側の穴にスリーブで差し込みます, 端面をカバープレートで押さえてナットで締め付けます. 外周加工時のクランプ変形を回避可能, 良好な加工精度が得られます.

②薄肉、薄板のキャビティワークを加工する場合, 均等に分配されたクランプ力を得るには、真空吸引カップを使用するのが最善です。, より少ない切削量で加工します, ワークの変形をしっかり防止します.

加えて, 梱包方法も使用できます. 薄肉ワークの加工剛性を高めるために, ワーク内部にメディアを充填することができ、クランプ時や切断時のワークの変形を軽減します。. 例えば, 尿素を溶かしたものを注ぐ 3% に 6% 硝酸カリウムをワークピースに浸透させる, そして加工後, ワークを水またはアルコールに浸し、フィラーを溶かして注ぎ出します。.

3爪セルフセンタリングチャック

4. 処理手順の合理的な整理

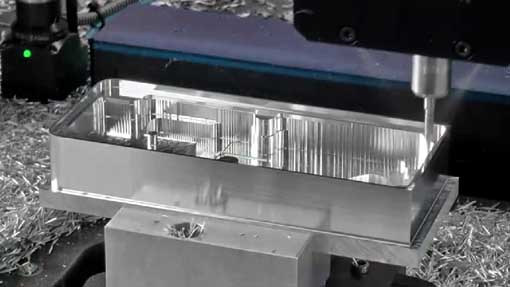

高速切削時, 取り代が大きく断続切削のため、, フライス加工プロセスでは振動が発生することがよくあります, 加工精度や面粗さに影響を与える. したがって, CNC 高速切断プロセスは一般に次のように分けられます。: 荒加工~中仕上げ加工~コーナークリア加工~仕上げ加工等. 高精度が要求される部品向け, 二次中仕上げを行ってから仕上げを行う必要がある場合があります。. 荒加工後, 部品を自然に冷却することで、荒加工によって生じる内部応力を除去し、変形を軽減することができます。. 荒加工後のマージンは変形量より大きくなければなりません, 一般的に 1 に 2 んん. 仕上げ中, 部品の仕上げ面は均一な加工代を維持する必要があります, 一般的には0.2~0.5mmが適切です, 加工プロセス中に工具が安定した状態になるようにするため. 切削変形を大幅に軽減できます, 良好な表面処理品質が得られます, 製品の精度を確保する.

アルミ部品の高速切断

English

English العربية

العربية 中文(漢字)

中文(漢字) Čeština

Čeština Dansk

Dansk Nederlands

Nederlands Suomi

Suomi Français

Français Deutsch

Deutsch Italiano

Italiano 日本語

日本語 ಕನ್ನಡ

ಕನ್ನಡ 한국어

한국어 Português

Português Русский

Русский Slovenčina

Slovenčina Español

Español Svenska

Svenska Türkçe

Türkçe