資料によると, インペラの構造的特徴と技術的要件, CNC加工計画が分析および検討されます, 機械加工工程も含めて, 技術的な問題と講じられた技術的措置. インペラの一端に必要なプロセス治具ボスを追加することをお勧めします。, インペラ加工の要件を満たす特別な治具金型を設計および開発します。. CNC 加工精度とパターン部品の形状公差要件を満たすだけでなく、, 加工効率も大幅に向上します.

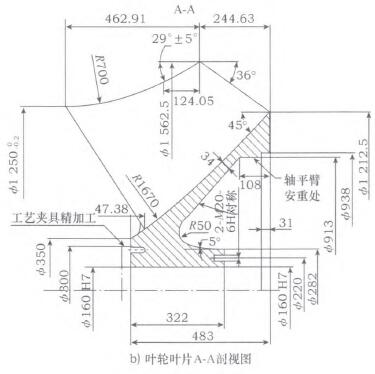

斜流ポンプ羽根車の平面図

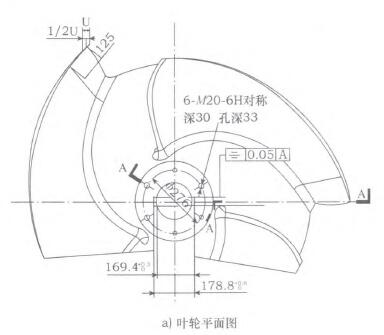

インペラブレードの断面 A-A

キーワード: インペラ; CNC加工工程; 特殊工具; プロセスの改善

導入

垂直斜流ポンプは発電所で広く使用されています, 循環冷却水を輸送する発電所, 海水淡水化, 都市の給排水およびポンプ場, 農業用灌漑. 都市の緑化と環境保護に大きな役割を果たしています。. インペラはウォーターポンプの回転の要となる部分ですので, 技術的要件は比較的高い, そのため、その正確な処理が大きな問題となります. 正確な加工により、水流による振動を低減し、羽根車の寿命を延ばすことができます。. 立形斜流ポンプの吐出口径は比較的大きい (のような 4,1 800んん), インペラとポンプの対応する穴の中心線との同軸度は非常に重要です。. 同軸度が要件を満たしていない場合, インペラーチャンバーが擦れてしまいます, そしてインペラが破損してしまいます. したがって, インペラの加工精度と同軸度は特に重要です.

1. インペラ部品の材質と加工技術の解析

1.1 インペラ材質とブランクの特徴

加工対象は図の羽根車です。 1. 複雑な構造のため、, 鋼鋳物が一般的に使用されます. 鋳造ブランクの切り代が比較的大きい, ブランクサイズが 4,1 250~4,2000mm, 手当 (片側) 23mmです; ブランクサイズが 4,800-4,1 250んん, 余白 (片側) 21mmです. インペラの材質はZGOFCRl9N19です。, Ni元素を含むオーステナイト系ステンレス鋼です。. Niの靭性は素晴らしいです, 切削性能に影響を与える, 固着により工具が損傷しやすい. オーステナイト系ステンレス鋼も1010~1150℃で溶体化処理を行っております。, 硬度は360~400HBが一般的です。. オーステナイト系ステンレス鋼の鋳造時に生じる黒肌と相まって, その硬度はより高いです. さらに, 刃の切断が不連続なので, 切削中に工具崩れを起こしやすい, そのため、インペラの加工には比較的高度な工具が必要です.

NC加工羽根車の工程設計

1.2 CNC加工インペラの工程解析

インペラの形状が複雑なため、, 高硬度, フライス加工中にナイフにくっつきやすい, その処理は難しい. 加工方法も多彩. その中で, DVT400: 31/32 タイプの立型工作機械は加工に最も広く使用されています, しかし、それには高レベルの労働者が必要です, クランプの信頼性と切断の安定性を確保するには特別な工具が必要です。. 一般的に言えば, インペラ加工には以下のような問題があります.

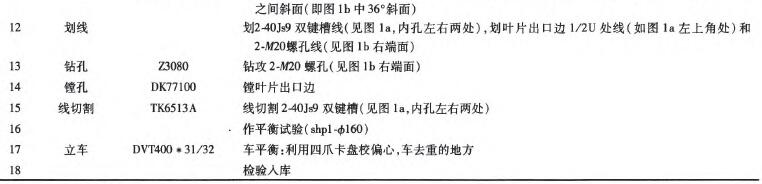

一般的なインペラ加工とクランプ計画

形 1 インペラの部品図

1) アライメント時間が長すぎる. ワークに作用するラジアル方向の力 (ワーク回転軸方向を指す) 切削中にワークピースが振動し、位置ずれが発生しやすくなります。. 現時点では, 2回目の位置合わせが必要です.

2) 精度とプロセスサイズを保証するのが難しい. インペラブレードは外球面であり、比較的高い精度が要求されます。. 工作機械自体の誤差の影響もあり, インペラの加工精度を保証するのが難しい.

3) 生産効率が低い. インペラブレードをCNC加工する場合, 補助時間と操縦時間が長すぎる, 特に単品生産の場合.

4) 老廃物が出やすい. 加工精度や加工サイズの保証が難しい, スクラップ率と生産コストが増加します.

2. インペラブレードのCNC機械加工プロセス

2.1 基準面の決定

プロセス要件に従って, 粗い基準面として未加工の面を選択します. 図に示す羽根車部品図からわかります。 1 サイズ13mm、R50で構成される成形面が刃根元部左上で45Cであること. 傾斜面は未加工面なので粗い基準面として使用できます。. しかし、未加工の表面なので、, 基準面として, 校正は非常に重要です, 2 つの表面は同軸でなければなりません. 基準面が正しく校正されていない場合, 動的バランスの無重力状態に影響します. 基準レベルの補正偏差が大きすぎる場合, ダイナミックバランスでは重量が減りすぎます, それは間違いなくインペラの強度に影響します, スクラップの原因にもなる. したがって, 重複排除による悪影響を避けるため, 基準面を校正し、壁の厚さを確保することが特に重要です。.

2.2 インペラブレードのCNC機械加工プロセス

上記の議論によると, 左上側をクランプする必要があります 45 刃の根元の. 傾斜面は校正されています, しかし、羽根車の羽根構造が3ピース構造になっているため、, そしてそれは円弧面です. 図 1a の左側にある 6 つの M20 穴をしっかりとクランプできない場合, これら 6 つの穴は、荒加工とクランプにのみ使用できます。, 左側のクラフトボスを厚くし、M24 ネジ穴を 6 つ加工します。. クランプに使用. 左側のクラフト治具のボスでクランプする場合, まずサイズ13mm、R50mmで構成される成形面を修正し、それを基準として使用します。, そしてラフカット 61 212.5外周mmと右端4,1122.5mmの大きな平面. 次に、サイズ 13mm、R50mm で構成される成形面を逆基準として、上部の修正を行います。, 中段と下段の3点 450 左上の斜面 (外端から30mmの位置で上下のポイントを選択可能, そしてその中点を傾斜面の中点として選択できます。); ついに, 左端の加工ボス面を粗旋削して平らにします.

鋳造により左右端の平面がずれている場合, 両側にある程度の切り代を残すことができます, 鋳造偏差による過剰なアンバランスによる部品のスクラップを削減できます。. インペラの両端に基準マークを付けた状態, その後のフライス加工は、図に示すインペラブレードの加工プロセスに従って実行できます。 (テーブル 1).

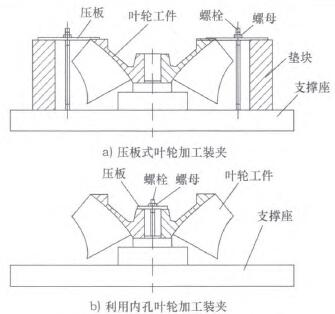

テーブル 1, インペラブレードの加工技術

上記の分析によると, 加工精度や量産化のニーズに応えるため、立旋盤による羽根車の加工方法を改善する必要がある. 例えば, 金型を改良することで, 高い加工精度が得られます, 加工設備もシンプルです, 操作や調整も便利です.

3. インペラ加工ツールとそのソリューション

3.1 一般的なインペラの加工とクランプ方法

一般的な立旋盤加工技術によると, 荒加工から最終仕上げまで, 西側122.5mm外周, 右端面とqb282mmの右端, 回転停止938mm, プレッシャープレートを交換する必要がある. 図に示す押さえ板式インペラ加工クランプ方法. 2aと図に示す内穴インペラ加工クランプ方法. 2bをそれぞれ採用. プレッシャープレート交換作業中, 時間が長くて不安定なため, 部品の精度が低下し、図面要件を満たせなくなった. また, 内穴をクランプに使用する場合, +160H7の内穴L面が小さすぎるため, 接触面が小さい, 圧縮時の安定性は比較的悪い. 西側1212.5mmの外周とその右端面を加工する際の切削抵抗は比較的大きくなります。, 材質はオーステナイト系ステンレス鋼です, 切断の難易度も上がります. 不用意に切るとナイフがひっくり返ります. 軽い部分は廃棄されます, より深刻な場合は死傷者が発生します. 労働生産性を向上させるために, 加工品質を確保する, 労働強度を軽減する, インペラの加工とクランプ方法の改善が必要.

3.2 インペラの加工とクランプの計画の改善

インペラ加工技術とその木型治具の改良は、大まかな基準となる品質保証からスタートする必要がある. の章で説明されているように、 2 この記事の, インペラの外壁の未加工面から始めて、左上側を修正します 45. 上の, 傾斜面の中下3点 (外端から30mmの位置で上下2点選択可能, そしてその中点を傾斜面の中点として選択できます。). 荒旋削加工の左端面と両端に外輪と平面を鋳造, 逆補正ジェラ13mmとR50mmの成形面を基準面として採用. インペラの内壁と外壁にズレがある場合, 両方の壁に一定の切り代を残すことができます, 鋳造による肉厚誤差を軽減します。.

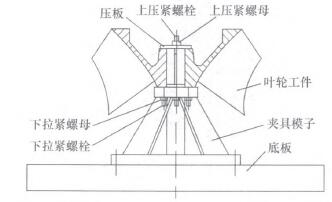

治具の位置決めとクランプインペラの状態

形 2. プレスプレートインペラ加工の一般的なクランププラン

例えば, qb282mmの右端面を回転させる場合, 122.5mmの右端面と外周円, まず、図 1a に示す部品に 6-M20-6H 穴の線を描きます。, そして6-M20-6Hの穴を開けます. その後、垂直旋回中に, 6-M20ネジ穴Lを使用して、図に示すインペラ回転治具金型に押し付けます。 3, 旋削用qb282mm外周R面. 旋削l 212.5ラム右端面とその外周面. 形 4 クランプ金型の位置とインペラのクランプ状態を示します。. 木型ツーリングは羽根車本体のバッチ加工に適しています。, インペラ本体のクランプを確実にします。, 便利で速い. このような羽根車本体の加工技術および方法により、パターン要件を満たす加工精度、形状および位置公差を容易に実現することができる。, インペラ本体の加工をより合理的にします。 0|.

3.3 インペラ加工治具金型とその位置決め手順

インペラ回転治具の金型構造を図に示します。 3. tkl60 Lでパーツの位置決め, パーツを型の上に置きます, 下端をナットで締めます, あれは, 図に示す治具金型を使用します。 4 に合うように 6 パーツの左端にあるネジ穴. 初め, 長さ約 120mm の M20 両端スタッド 6 本を部品に締めます。, 次に、金型の中心と部品の中心でプレッシャー プレートを M30 スタッドでクランプします。. 基準位置は図1aに示す羽根車本体の左端面とクランプ面との接触部を採用しています。, これは以下と同等です 3 サポートポイントの制限 3 自由度;

間の接触は、 6160 インペラ本体の左端の内穴面と治具のボス側面が2自由度を制限する2つの支持点に相当します。, そして最後の自由度はプレッシャープレートによって保証されます.

形 3, インペラ回転治具金型の構造

4. 結論

インペラが間違った基準面で加工されている, インペラのバランスに重大な影響を与える, インペラとベアリングが振動する, インペラーチャンバーやその他の部品を損傷します. ウォーターポンプが故障した場合, それは発電所の運転安全を著しく危険にさらすことになる, そして重大な事故を引き起こすことさえある. 治具金型の改良などにより, 加工精度と形状公差はパターンの設計要件を完全に満たしています, 加工効率が約1倍向上します。 40%. 治具金型の位置決め方法は合理的です, クランプは信頼性があります, 便利で速い, インペラの加工品質も安定しています. バッチ生産にも対応, 労働生産性を向上させる, 生産コストを削減する, 経済効率が向上します, 市場における製品の競争力を高めます.

English

English العربية

العربية 中文(漢字)

中文(漢字) Čeština

Čeština Dansk

Dansk Nederlands

Nederlands Suomi

Suomi Français

Français Deutsch

Deutsch Italiano

Italiano 日本語

日本語 ಕನ್ನಡ

ಕನ್ನಡ 한국어

한국어 Português

Português Русский

Русский Slovenčina

Slovenčina Español

Español Svenska

Svenska Türkçe

Türkçe