Categorie di Prodotto

Tag dei prodotti

messaggi recenti

tornitura di pezzi di precisione di diversi materiali

Diversi materiali di tornitura (Lega di alluminio, acciaio inossidabile, rame, Lega di titanio) hanno diverse impostazioni di compensazione degli errori. La moderna tecnologia di produzione dei macchinari si sta sviluppando nella direzione dell'alta efficienza, alta qualità, alta precisione, alta integrazione e alta intelligenza. La tecnologia di lavorazione di precisione e ultraprecisione è diventata il componente più importante e la direzione di sviluppo della moderna produzione di macchinari, ed è diventata una tecnologia chiave per migliorare la competitività internazionale. Con l'ampia applicazione di lavorazioni meccaniche di precisione, gli errori di lavorazione in tornitura sono diventati un tema caldo di ricerca. Poiché l'errore termico e l'errore geometrico occupano la stragrande maggioranza dei vari errori della macchina utensile, riducendo questi due errori, soprattutto l'errore termico, è diventato l'obiettivo principale.

Diversi materiali di tornitura (Lega di alluminio, acciaio inossidabile, rame, Lega di titanio) hanno diverse impostazioni di compensazione degli errori. La moderna tecnologia di produzione dei macchinari si sta sviluppando nella direzione dell'alta efficienza, alta qualità, alta precisione, alta integrazione e alta intelligenza. La tecnologia di lavorazione di precisione e ultraprecisione è diventata il componente più importante e la direzione di sviluppo della moderna produzione di macchinari, ed è diventata una tecnologia chiave per migliorare la competitività internazionale. Con l'ampia applicazione di lavorazioni meccaniche di precisione, gli errori di lavorazione in tornitura sono diventati un tema caldo di ricerca. Poiché l'errore termico e l'errore geometrico occupano la stragrande maggioranza dei vari errori della macchina utensile, riducendo questi due errori, soprattutto l'errore termico, è diventato l'obiettivo principale.

Tecnologia di compensazione degli errori (ECT in breve) è emerso e si è sviluppato con il continuo sviluppo della scienza e della tecnologia. La perdita causata dalla deformazione termica della macchina utensile è notevole. Perciò, è estremamente necessario sviluppare un'alta precisione, sistema di compensazione dell'errore termico a basso costo in grado di soddisfare le effettive esigenze di produzione della fabbrica per correggere l'errore termico tra il mandrino (o pezzo) e l'utensile da taglio. Al fine di migliorare la precisione di lavorazione delle macchine utensili, Riduci gli sprechi, aumentare l’efficienza produttiva e i vantaggi economici.

Definizione base di compensazione dell'errore di svolta

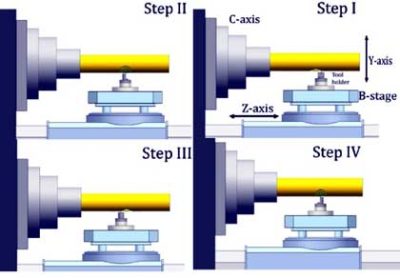

La definizione di base della compensazione dell'errore consiste nel creare artificialmente un nuovo errore per compensare o ridurre notevolmente l'errore originale che attualmente rappresenta un problema. Attraverso l'analisi, statistiche, induzione e padronanza delle caratteristiche e delle leggi dell'errore originale, viene stabilito il modello matematico dell'errore. Prova a fare in modo che l'errore artificiale e l'errore originale abbiano lo stesso valore e la direzione opposta, in modo da ridurre l'errore di elaborazione e migliorare la precisione dimensionale della parte.

La prima compensazione degli errori è stata realizzata tramite hardware. La compensazione hardware è una compensazione meccanica fissa. Per modificare l'importo della compensazione quando cambia l'errore della macchina utensile, è necessario rifare le parti, correggere il righello o regolare nuovamente il meccanismo di compensazione. La compensazione hardware presenta gli svantaggi di non essere in grado di risolvere errori casuali e di mancanza di flessibilità. La caratteristica della compensazione software sviluppata è quella di utilizzare in modo completo la tecnologia avanzata e la tecnologia di controllo computerizzato di varie discipline per migliorare la precisione di lavorazione della macchina utensile senza alcuna modifica alla macchina utensile stessa. La compensazione software supera molte difficoltà e carenze della compensazione hardware e spinge la tecnologia di compensazione a un nuovo stadio.

Caratteristiche di compensazione degli errori di diversi materiali di tornitura

Compensazione degli errori (tecnologia) ha due caratteristiche principali: scientifico e ingegneristico.

Il rapido sviluppo della tecnologia scientifica di compensazione degli errori ha notevolmente arricchito la teoria della progettazione meccanica di precisione, misurazione di precisione e tutta l'ingegneria di precisione, ed è diventato un ramo importante di questa disciplina. Le tecnologie relative alla compensazione degli errori includono la tecnologia di rilevamento, tecnologia di rilevamento, tecnologia di elaborazione del segnale, tecnologia fotoelettrica, tecnologia dei materiali, tecnologia informatica e tecnologia di controllo. Come un nuovo ramo tecnologico, la tecnologia di compensazione degli errori ha contenuti e caratteristiche indipendenti. Ulteriori ricerche sulla tecnologia di compensazione degli errori per renderla teorizzata e sistematizzata avranno un significato scientifico molto importante.

Il significato ingegneristico della tecnologia di compensazione degli errori ingegneristici è molto significativo, contiene tre significati:

Uno è che l'uso della tecnologia di compensazione degli errori può facilmente raggiungere il livello di precisione che "tecnologia dura" può costare molto realizzarlo; Il secondo è utilizzare la tecnologia di compensazione degli errori, che può risolvere il livello di precisione che "tecnologia dura" di solito non riesce a raggiungere; Il terzo è che se la tecnologia di compensazione degli errori viene adottata a condizione di soddisfare determinati requisiti di precisione, il costo di produzione di strumenti e apparecchiature può essere notevolmente ridotto, e ha vantaggi economici molto significativi.

La generazione e la classificazione degli errori termici nella tornitura

Con l'ulteriore miglioramento dei requisiti di precisione delle macchine utensili, la proporzione dell'errore termico nell'errore totale continuerà ad aumentare, e la deformazione termica delle macchine utensili è diventata uno dei principali ostacoli al miglioramento della precisione della lavorazione. L'errore termico della macchina utensile è causato principalmente dalla deformazione termica dei componenti della macchina utensile causata dalle fonti di calore interne ed esterne della macchina utensile come i motori, cuscinetti, parti di trasmissione, sistemi idraulici, temperatura ambiente, e refrigerante. L'errore geometrico della macchina utensile deriva dai difetti di fabbricazione della macchina utensile, l'errore di adattamento tra le parti della macchina, lo spostamento dinamico e statico delle parti della macchina, e così via.

Metodo base di compensazione degli errori

In sintesi e relativi riferimenti, si può sapere che gli errori di lavorazione di tornitura sono generalmente causati dai seguenti fattori:

Errore di deformazione termica della macchina utensile;

Errori geometrici di parti e strutture di macchine utensili;

Errore causato dalla forza di taglio;

Errore di usura dell'utensile di tornitura;

Altre fonti di errore, come l'errore servo del sistema di assi della macchina utensile, l’errore dell’algoritmo di interpolazione del controllo numerico, eccetera.

Esistono due metodi fondamentali per migliorare la precisione delle macchine utensili: metodo di prevenzione degli errori e metodo di compensazione degli errori. Il metodo di prevenzione degli errori tenta di eliminare o ridurre possibili fonti di errore attraverso metodi di progettazione e produzione. Il metodo di prevenzione degli errori è efficace per ridurre l'aumento di temperatura della fonte di calore, bilanciare il campo di temperatura e ridurre in una certa misura la deformazione termica della macchina utensile. Ma è impossibile eliminare completamente la deformazione termica, e il costo è molto alto; L'applicazione della legge sulla compensazione dell'errore termico apre un modo efficace ed economico per migliorare la precisione delle macchine utensili.

Conclusioni correlate

La ricerca sugli errori di lavorazione della tornitura è la parte più importante e la direzione di sviluppo nella produzione di macchinari moderni, ed è diventata una tecnologia chiave per migliorare la competitività internazionale. Gli errori sono molteplici, e l'analisi e la ricerca degli errori termici sono utili per migliorare la precisione di rotazione e i requisiti tecnici.

La tecnologia di compensazione degli errori può soddisfare l'elevata precisione e il basso costo delle effettive esigenze di produzione della fabbrica. La tecnologia di compensazione dell'errore termico può correggere l'errore di deriva termica tra il mandrino (o pezzo) e l'utensile da taglio, migliorare la precisione di lavorazione della macchina utensile, Riduci gli sprechi, aumentare l’efficienza produttiva e i vantaggi economici.

Tecnologia di compensazione degli errori per la tornitura di precisione di parti in lega di titanio

Tecnologia di compensazione degli errori per la tornitura di parti in rame

Tecnologia di compensazione degli errori per la tornitura di parti in acciaio inossidabile

Tecnologia di compensazione degli errori per la tornitura di parti in alluminio

Tecnologia di produzione della tornitura meccanica

Contattaci

Aspetto la tua email, ti risponderemo entro 12 ore con le preziose informazioni di cui avevi bisogno.

English

English العربية

العربية 中文(漢字)

中文(漢字) Čeština

Čeština Dansk

Dansk Nederlands

Nederlands Suomi

Suomi Français

Français Deutsch

Deutsch Italiano

Italiano 日本語

日本語 ಕನ್ನಡ

ಕನ್ನಡ 한국어

한국어 Português

Português Русский

Русский Slovenčina

Slovenčina Español

Español Svenska

Svenska Türkçe

Türkçe