Categorie di Prodotto

Tag dei prodotti

messaggi recenti

Analisi della qualità della pressofusione di alluminio

Analisi dei difetti della pressofusione di alluminio:

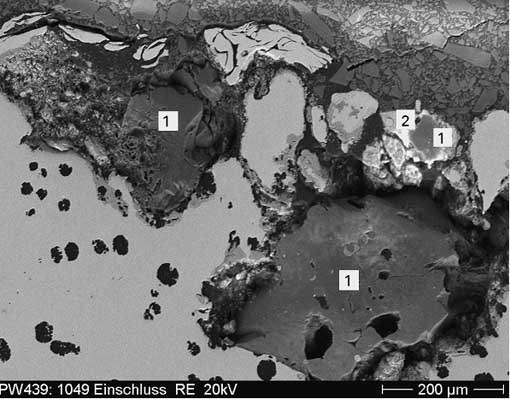

Ossidazione e inclusione di scorie di pressofusioni di alluminio.

Caratteristiche dei difetti dei getti pressofusi di alluminio: le scorie ossidate sono distribuite prevalentemente sulla superficie superiore del getto, agli angoli dello stampo di colata dove non passa aria. Le fratture sono per lo più biancastre o gialle, e vengono trovati mediante raggi X o elaborazione meccanica. Si può trovare anche nei lavaggi alcalini, decapaggio o anodizzazione

Caratteristiche dei difetti dei getti pressofusi di alluminio: le scorie ossidate sono distribuite prevalentemente sulla superficie superiore del getto, agli angoli dello stampo di colata dove non passa aria. Le fratture sono per lo più biancastre o gialle, e vengono trovati mediante raggi X o elaborazione meccanica. Si può trovare anche nei lavaggi alcalini, decapaggio o anodizzazione

causa:

1. La carica della pressofusione dell'alluminio non è pulita, e la quantità di carica utilizzata è eccessiva

2. Progettazione inadeguata del sistema di accesso

3. Le scorie nel liquido della lega non vengono pulite

4. Un'operazione di versamento impropria comporta l'ingresso di scorie

Il tempo di riposo è sufficiente per una modifica dopo la raffinazione

Metodo di prevenzione:

1. La carica dovrebbe essere sabbiata, e l'importo della tariffa utilizzata dovrebbe essere opportunamente ridotto

2. Migliorare la progettazione del sistema di colata per aumentarne la capacità di trattenere le scorie

3. Utilizzare il flusso adeguato per rimuovere le scorie

4. Il versamento deve essere stabile e prestare attenzione alla ritenzione delle scorie

5. Il liquido della lega dovrebbe riposare per un certo periodo di tempo dopo la raffinazione prima di essere versato

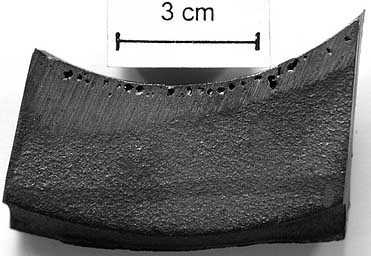

Pori e bolle compaiono nelle pressofusioni di alluminio

Caratteristiche del difetto: I pori nella parete dei getti di alluminio sono generalmente rotondi o ovali, con una superficie liscia, pelle solitamente lucida di ossido, a volte giallo oleoso. I pori superficiali e le bolle possono essere rilevati mediante sabbiatura, e i pori e le bolle interni possono essere trovati mediante fluoroscopia a raggi X o lavorazione meccanica. Le bolle appaiono nere sulla pellicola radiografica.

causa:

1. La lega di fusione non è stabile, e il gas è coinvolto

2. IL (nucleo) sand is mixed with organic impurities (such as coal cuttings, grassroots horse manure, eccetera.)

3. Poor ventilation of mold and sand core

4. There are shrinkage holes on the surface of cold iron

5. Progettazione inadeguata del sistema di accesso

Metodo di prevenzione:

1. Correctly control the pouring speed to avoid getting involved in gas.

2. No organic impurities should be mixed into the molding (nucleo) sand to reduce the gas evolution of the molding material

3. Improve the exhaust ability of (nucleo) sand

4. Correct selection and treatment of cold iron

5. Improve gating system design

Shrinkage and looseness of aluminum die castings

causa:

1. Poor feeding effect of cavity riser

2. Die-casting charge contains too much gas

3. Overheating near the runner in the cavity

4. There is too much moisture in the sand cavity and the sand core is not dried

5. Coarse alloy grains

6. Improper position of the casting in the mold

7. Pouring temperature is too high, pouring speed is too fast

Metodo di prevenzione:

1. The cavity is filled with molten metal from the riser and the riser design is improved

2. Die-casting charge should be clean and non-corrosive

3. A riser is set at the shrinkage porosity of the casting, and cold iron or cold iron is placed in combination with the riser

4. Control the moisture of the molding sand and dry the sand core

5. Take measures to refine material grains

6. Improve the position of the casting in the mold to reduce the pouring temperature and pouring speed

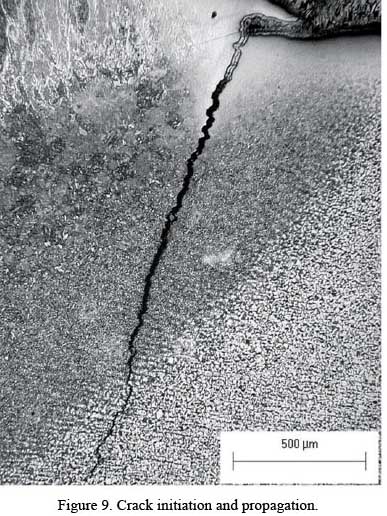

Four, there are cracks in die casting

Defect characteristics of aluminum die casting

Casting crack

Cracks develop along grain boundaries, often accompanied by segregation. Si tratta di un tipo di cricche che si formano a temperature più elevate e che appaiono facilmente nelle leghe con ritiro volumetrico maggiore e nelle fusioni con forme più complesse..

2. Crepe da trattamento termico

A causa del trattamento termico, combustione eccessiva o surriscaldamento, presenta spesso fessure transcristalline. Le leghe con grande stress e coefficiente di dilatazione termica vengono spesso raffreddate eccessivamente. O quando ci sono altri difetti metallurgici

causa

1. Il design della struttura di fusione non è ragionevole, ci sono angoli acuti, e lo spessore della parete cambia troppo

2. Stampo di sabbia (nucleo) scarsa concessione

3. Surriscaldamento locale dello stampo

4. Pouring temperature is too high

5. È troppo presto per togliere la fusione dallo stampo

6. Il trattamento termico è surriscaldato o bruciato, e la velocità di raffreddamento è eccessiva

Metodo di prevenzione

1. Migliorare la progettazione strutturale dei getti per evitare spigoli vivi, cercare di ottenere uno spessore uniforme delle pareti e una transizione graduale

2. Adottare misure per aumentare la concessione di muffa di sabbia (nucleo)

3. Assicurarsi che tutte le parti della fusione siano solidificate contemporaneamente o in sequenza, e migliorare la progettazione del sistema di gate

4. Abbassare opportunamente la temperatura di versamento

5. Controllare il tempo di raffreddamento dello stampo.

6. Il metodo di correzione termica viene utilizzato quando il getto è deformato.

7. Controllare correttamente la temperatura del trattamento termico e ridurre la velocità di raffreddamento dell'estinzione

Il problema è che i getti di alluminio hanno una struttura allentata, elevata porosità, e contengono una varietà di impurità metalliche e non metalliche. Dopo la tintura, la pellicola di ossido anodico tende a formare macchie bianche, e la qualità del film di ossido anodico sui getti di alluminio è difficile da garantire. A questo proposito, gli esperti pertinenti hanno affermato che è possibile utilizzare i seguenti metodi per evitare questo problema:

il primo, Utilizzare il metodo dell'impatto ad alta tensione e densità di corrente. Nella fase iniziale dell'anodizzazione, gli shock ad alta tensione e alta corrente vengono utilizzati per collegare i “blocchi” grandi e piccoli originariamente divisi dalle impurità in pezzi da shock ad alta corrente.

secondo, Metodo di rettifica della superficie di fusione. La macinazione può riempire i pori della fusione con la polvere di alluminio macinata e fungere da ponte che collega i blocchi separati dalle impurità.

terzo, Pallinatura della superficie del getto. Prima del metodo di sabbiatura di prova, arrotondo un martello, l'intenzione è quella di creare un varco nella barriera “bloccare” viene chiuso toccando, per connettersi al foglio, l'effetto è risultati significativi. Utilizzando questi metodi è possibile evitare efficacemente la comparsa di macchie bianche dopo la tintura della pellicola anodizzata dei getti di alluminio, garantendone così la qualità.

Vantaggi del casting

1. Può produrre parti con forme complesse, soprattutto grezzi con cavità complesse (come il riscaldamento)

2. Ampia adattabilità, possono essere fusi materiali metallici comunemente utilizzati nell'industria. Pochi grammi ~ centinaia di tonnellate.

3. Ampie fonti di materie prime. Il prezzo è basso. Rottame, rottame, patatine fritte

4. La forma e le dimensioni della fusione sono molto vicine a quelle del pezzo, riducendo la quantità di taglio, che è meno e senza tagliare.

Pori e bolle di getti

Pori e bolle di getti

Ritiro e allentamento dei getti di alluminio

Trattamento superficiale dei getti di alluminio

Ritiro e allentamento dei getti di alluminio

Contattaci

Aspetto la tua email, ti risponderemo entro 12 ore con le preziose informazioni di cui avevi bisogno.

English

English العربية

العربية 中文(漢字)

中文(漢字) Čeština

Čeština Dansk

Dansk Nederlands

Nederlands Suomi

Suomi Français

Français Deutsch

Deutsch Italiano

Italiano 日本語

日本語 ಕನ್ನಡ

ಕನ್ನಡ 한국어

한국어 Português

Português Русский

Русский Slovenčina

Slovenčina Español

Español Svenska

Svenska Türkçe

Türkçe