Categorie di Prodotto

Tag dei prodotti

messaggi recenti

Impostazione del dispositivo e dell'utensile delle parti tornite del tornio

Bloccaggio di utensili di tornitura

1) Il gambo dell'utensile da tornio non deve estendersi troppo a lungo dal portautensile, e la lunghezza generale non deve superare 1.5 volte l'altezza del gambo dell'utensile (tranne che per girare i fori, scanalature, eccetera.)

2) La linea centrale della barra degli strumenti dell'utensile da tornio deve essere perpendicolare o parallela alla direzione di taglio.

3) Regolazione dell'altezza della punta dell'utensile:

Codice tecnico generale per la lavorazione dei metalli di tornitura (JB/T9168.2-1998)

Bloccaggio di utensili di tornitura

1) Il gambo dell'utensile da tornio non deve estendersi troppo a lungo dal portautensile, e la lunghezza generale non deve superare 1.5 volte l'altezza del gambo dell'utensile (tranne che per girare i fori, scanalature, eccetera.)

2) La linea centrale della barra degli strumenti dell'utensile da tornio deve essere perpendicolare o parallela alla direzione di taglio.

3) Regolazione dell'altezza della punta dell'utensile:

(1) Quando si gira la faccia finale, superficie conica rotante, filo che gira, tornitura della superficie di formatura e taglio di pezzi solidi, la punta dell'utensile dovrebbe generalmente trovarsi alla stessa altezza dell'asse del pezzo.

(2) Tornitura grossolana del cerchio esterno, tornitura fine del foro, e la punta dell'utensile dovrebbe generalmente essere leggermente più alta dell'asse del pezzo.

(3) Quando si girano perni sottili dell'albero, fori di tornitura grezzi, e taglio di pezzi cavi, la punta dell'utensile dovrebbe generalmente essere leggermente più bassa dell'asse del pezzo.

4) La bisettrice dell'angolo di punta dell'utensile per tornire la filettatura deve essere perpendicolare all'asse del pezzo.

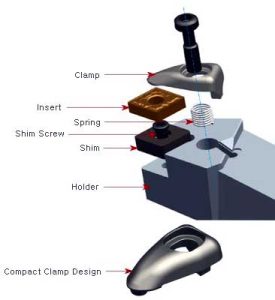

5) Quando si blocca l'utensile di tornitura, gli spessori sotto la barra degli strumenti dovrebbero essere piccoli e piatti, e le viti per premere l'utensile di tornitura devono essere serrate.

Bloccaggio di pezzi di ferramenta torniti

1) Quando si utilizza un mandrino autocentrante a tre griffe per bloccare un pezzo in lavorazione per la tornitura di sgrossatura o di finitura, se il diametro del pezzo è inferiore a 30 mm, la lunghezza della sporgenza del pezzo non deve essere maggiore di 5 volte il diametro. Se il diametro del pezzo è maggiore di 30 mm, la lunghezza della sporgenza del pezzo non deve essere maggiore di 3 volte il diametro.

2) Quando si utilizza un mandrino a singola azione a quattro griffe, frontalino, ferro angolare (piatto piegato), eccetera. per bloccare pezzi irregolari e pesanti, è necessario aggiungere un contrappeso.

3) Quando si lavorano pezzi del perno dell'albero tra dispositivi di redancia, regolare l'asse centrale della contropunta in modo che coincida con l'asse del mandrino del tornio prima di girare.

4) Quando si lavora un albero sottile tra due portadischi, è necessario utilizzare il portautensile o il supporto centrale. Prestare attenzione alla regolazione della forza di serraggio superiore durante la lavorazione, e il punto morto e il telaio centrale devono essere lubrificati.

5) Quando si utilizza la contropunta, estendere il manicotto quanto più corto possibile per ridurre le vibrazioni.

6) Quando si blocca un pezzo con una superficie di appoggio piccola e un'altezza elevata su un carrello verticale, utilizzare una ganascia sollevata e aggiungere un tirante o una piastra di pressione nella posizione appropriata per comprimere il pezzo.

7) Durante la tornitura di fusioni e forgiati di ruote e manicotti, dovrebbero essere allineati in base alla superficie non lavorata per garantire uno spessore uniforme della parete dopo la lavorazione.

Processo di tornitura di parti hardware

1) Quando si gira l'albero a gradini della tavola girevole, per garantire la rigidità durante la tornitura, generalmente va ruotata per prima la posizione con il diametro maggiore, e la posizione con il diametro più piccolo dovrà essere ruotata successivamente.

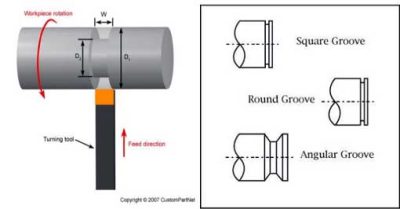

2) Durante la scanalatura del pezzo sull'albero, dovrebbe essere eseguita prima della finitura per evitare la deformazione del pezzo.

3) Quando si finisce di girare un albero filettato, generalmente dovresti finire di girare la posizione non filettata dopo l'infilatura.

4) Prima della perforazione, la faccia finale del pezzo deve essere appiattita. Se necessario, praticare prima il foro centrale.

5) Quando si eseguono fori profondi, generalmente praticare prima i fori pilota.

6) Quando si gira (Φ10—Φ20) ㎜ buchi, il diametro della barra degli strumenti dovrebbe essere 0,6—0,7 volte il diametro del foro lavorato;

Quando si lavorano fori con un diametro maggiore di Φ20 mm, generalmente è opportuno utilizzare il portautensile con testa girevole.

7) Quando si girano più thread o più vermi, provare a tagliare dopo aver regolato gli ingranaggi.

8) Quando si utilizza un tornio automatico, regolare la posizione relativa dell'utensile e del pezzo in lavorazione in base alla scheda di regolazione della macchina utensile. Una volta completata la regolazione, è richiesta una svolta di prova, e la prima parte può essere elaborata solo dopo essere stata qualificata;

Prestare attenzione all'usura degli utensili, alle dimensioni del pezzo e alla ruvidità della superficie in qualsiasi momento durante la lavorazione.

9) Quando si accende un tornio verticale, dopo che il supporto dell'utensile è stato regolato, la trave non può essere spostata a piacimento.

10) Quando la superficie interessata del pezzo ha requisiti di tolleranza di posizione, provare a completare la tornitura in un solo serraggio.

11) Quando si gira l'ingranaggio cilindrico grezzo, il foro e la superficie frontale di riferimento devono essere lavorati in un unico serraggio. Se necessario, è necessario tracciare una linea di marcatura vicino al cerchio indice dell'ingranaggio sulla faccia finale.

Metodo di bloccaggio dell'utensile di tornitura

Mandrino autocentrante a tre griffe per il bloccaggio e la rotazione del pezzo

Modi di tornitura di alberi a gradini

Finire di girare l'albero filettato

Tornitura regolare della faccia frontale del pezzo

Contattaci

Aspetto la tua email, ti risponderemo entro 12 ore con le preziose informazioni di cui avevi bisogno.

English

English العربية

العربية 中文(漢字)

中文(漢字) Čeština

Čeština Dansk

Dansk Nederlands

Nederlands Suomi

Suomi Français

Français Deutsch

Deutsch Italiano

Italiano 日本語

日本語 ಕನ್ನಡ

ಕನ್ನಡ 한국어

한국어 Português

Português Русский

Русский Slovenčina

Slovenčina Español

Español Svenska

Svenska Türkçe

Türkçe