Ci sono molte ragioni per la deformazione dei componenti in alluminio, che sono legati al materiale, lo strumento di elaborazione, la forma della parte, e le apparecchiature di elaborazione. Gli aspetti principali sono i seguenti: La deformazione causata dallo stress interno del pezzo grezzo, la deformazione causata dalla forza di taglio e dal calore di taglio, e la deformazione causata dalla forza di serraggio.

Uno, Misure di processo per ridurre la deformazione della lavorazione

1. Ridurre lo stress interno del grezzo in alluminio

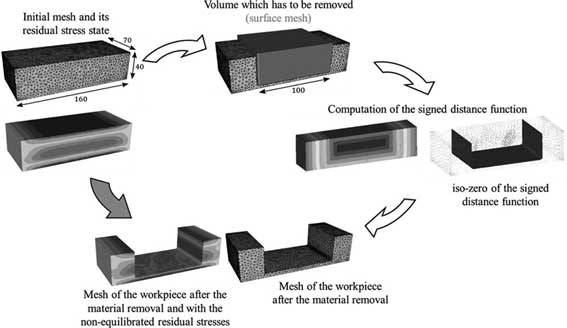

L'invecchiamento naturale o artificiale e il trattamento delle vibrazioni possono eliminare parzialmente lo stress interno del grezzo. Anche la preelaborazione è un metodo di processo efficace. Per spazi vuoti di grandi dimensioni, a causa dell'ampio margine, anche la deformazione dopo la lavorazione è elevata. Se la parte in eccesso del pezzo grezzo viene elaborata in anticipo e il margine di ciascuna parte viene ridotto, la deformazione della lavorazione nel processo successivo può essere ridotta. Inoltre, dopo la pre-elaborazione e il posizionamento per un periodo di tempo, può anche essere rilasciata parte dello stress interno.

Ragioni per la deformazione da fresatura delle parti in alluminio

2. Migliorare la capacità di taglio dell'utensile

Il materiale e i parametri geometrici dell'utensile hanno un'influenza importante sulla forza di taglio e sul calore di taglio. La scelta corretta degli strumenti è essenziale per ridurre la deformazione delle parti.

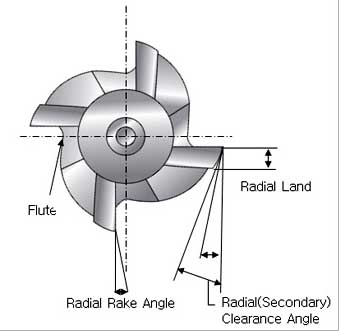

(1) Scegliere ragionevolmente i parametri della geometria dell'utensile.

① L'angolo di spoglia dell'utensile: A condizione di mantenere la forza della lama, l'angolo di spoglia dovrebbe essere opportunamente maggiore. Da un lato, può levigare bordi taglienti, e d'altra parte, può ridurre la deformazione del taglio, rendere la rimozione del truciolo agevole, quindi ridurre la forza di taglio e la temperatura di taglio. Non utilizzare mai utensili con angolo di spoglia negativo.

② L'angolo di spoglia dell'utensile: La dimensione dell'angolo di spoglia ha un effetto diretto sull'usura della superficie del fianco e sulla qualità della superficie lavorata. Lo spessore di taglio è una condizione importante per la selezione dell'angolo di scarico. Durante la sgrossatura, a causa della grande velocità di avanzamento, carico di taglio pesante e grande generazione di calore, sono richieste buone condizioni di dissipazione del calore dell'utensile. Perciò, l'angolo dell'angolo di scarico dovrebbe essere più piccolo. Al termine della fresatura, il tagliente deve essere affilato, ridurre l'attrito tra la faccia del fianco e la superficie lavorata, e ridurre la deformazione elastica. Perciò, l'angolo dell'angolo di scarico dovrebbe essere selezionato più grande.

③ L'angolo dell'elica dell'utensile: Per rendere la fresatura fluida e ridurre la forza di fresatura, l'angolo dell'elica deve essere il più ampio possibile.

④L'angolo di registrazione dell'utensile:

Ridurre adeguatamente l'angolo di registrazione dell'utensile può migliorare le condizioni di dissipazione del calore e ridurre la temperatura media dell'area di lavorazione.

Capacità di taglio dell'utensile di fresatura

(2) Migliorare la struttura dello strumento.

①Ridurre il numero di denti della fresa e aumentare lo spazio per il truciolo. A causa della grande plasticità dei materiali in alluminio, grande deformazione di taglio durante la lavorazione, ed è necessario uno spazio con una maggiore capacità del chip, quindi il raggio inferiore della scanalatura di accettazione dei trucioli dovrebbe essere maggiore e il numero di denti della fresa dovrebbe essere inferiore.

② Affilare finemente i denti. Il valore di rugosità del tagliente del dente della taglierina deve essere inferiore a Ra=0,4um. Prima di usare un nuovo coltello, è necessario utilizzare una pietra oleata fine per molare delicatamente la parte anteriore e posteriore dei denti del coltello per eliminare le bave residue e le leggere dentellature quando il coltello viene affilato. In questo modo, non solo è possibile ridurre il calore di taglio, ma anche la deformazione del taglio è relativamente piccola.

③ Controllare rigorosamente gli standard di usura degli utensili. Dopo che lo strumento è usurato, il valore di rugosità superficiale del pezzo aumenta, la temperatura di taglio aumenta, e la deformazione del pezzo aumenta. Perciò, oltre alla selezione di materiali per utensili con buona resistenza all'usura, lo standard di usura dell'utensile non deve essere superiore a 0,2 mm, altrimenti è facile che si formino bordi di truciolo accumulati. Durante il taglio, la temperatura del pezzo non dovrebbe generalmente superare i 100°C per evitare deformazioni.

Parametri geometrici degli utensili di fresatura

3. Migliorare il metodo di bloccaggio del pezzo

Per pezzi in alluminio a pareti sottili con scarsa rigidità, è possibile utilizzare i seguenti metodi di bloccaggio per ridurre la deformazione:

① Per parti di boccole a pareti sottili, se si utilizza un mandrino autocentrante a tre griffe o un mandrino a molla per serrare dalla direzione radiale, una volta rilasciato dopo l'elaborazione, il pezzo sarà inevitabilmente deformato. In questo momento, dovrebbe essere utilizzato il metodo di pressatura della faccia terminale assiale con migliore rigidità. Per individuare il foro interno della parte, realizzare un mandrino filettato fatto da sé, inserirlo nel foro interno della parte, premere la parte terminale con una piastra di copertura e quindi serrarla con un dado. La deformazione del serraggio può essere evitata durante la lavorazione del cerchio esterno, ottenendo così una precisione di lavorazione soddisfacente.

② Durante la lavorazione di pezzi con pareti sottili e cavità a piastra sottile, è preferibile utilizzare ventose a vuoto per ottenere una forza di serraggio uniformemente distribuita, e quindi elaborare con una quantità di taglio inferiore, che può prevenire la deformazione del pezzo.

Inoltre, può essere utilizzato anche un metodo di imballaggio. Per aumentare la rigidità del processo di pezzi a pareti sottili, il mezzo può essere riempito all'interno del pezzo per ridurre la deformazione del pezzo durante il bloccaggio e il taglio. Per esempio, versare una fusione di urea contenente 3% A 6% nitrato di potassio nel pezzo, e dopo l'elaborazione, immergere il pezzo in acqua o alcool per sciogliere il riempitivo e versarlo.

Mandrino autocentrante a tre griffe

4. Disposizione ragionevole delle procedure di trattamento

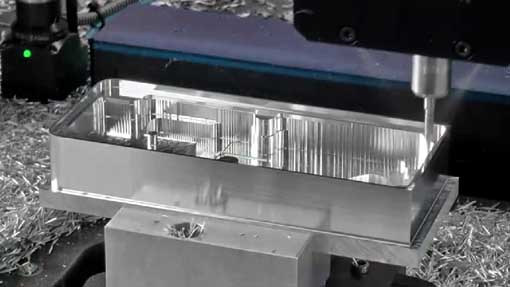

Durante il taglio ad alta velocità, grazie all'ampio sovrametallo di lavorazione e al taglio intermittente, il processo di fresatura produce spesso vibrazioni, che influisce sulla precisione della lavorazione e sulla rugosità superficiale. Perciò, il processo di taglio ad alta velocità CNC può generalmente essere suddiviso in: Lavorazione grezza-lavorazione semi-finitura-lavorazione-finitura degli angoli trasparenti e altri processi. Per parti con requisiti di alta precisione, a volte è necessario eseguire una semifinitura secondaria e poi una finitura. Dopo la lavorazione di sgrossatura, le parti possono essere raffreddate naturalmente per eliminare lo stress interno causato dalla lavorazione grossolana e ridurre la deformazione. Il margine lasciato dopo la lavorazione di sgrossatura dovrebbe essere maggiore dell'entità della deformazione, generalmente 1 A 2 mm. Durante la finitura, la superficie di finitura della parte deve mantenere un sovrametallo di lavorazione uniforme, generalmente è appropriato 0,2-0,5 mm, in modo che l'utensile sia in uno stato stabile durante il processo di lavorazione. Può ridurre notevolmente la deformazione del taglio, ottenere una buona qualità di lavorazione superficiale, e garantire l'accuratezza del prodotto.

Taglio ad alta velocità di parti in alluminio

English

English العربية

العربية 中文(漢字)

中文(漢字) Čeština

Čeština Dansk

Dansk Nederlands

Nederlands Suomi

Suomi Français

Français Deutsch

Deutsch Italiano

Italiano 日本語

日本語 ಕನ್ನಡ

ಕನ್ನಡ 한국어

한국어 Português

Português Русский

Русский Slovenčina

Slovenčina Español

Español Svenska

Svenska Türkçe

Türkçe