Secondo il materiale, caratteristiche strutturali e requisiti tecnici della girante, viene analizzato e studiato il piano di lavorazione CNC, compreso il processo di lavorazione, difficoltà tecniche e misure tecniche adottate. Si consiglia di aggiungere le sporgenze necessarie per l'attrezzatura di processo a un'estremità della girante, e progettare e sviluppare uno stampo speciale per soddisfare i requisiti della lavorazione della girante. Non solo soddisfa l'accuratezza della lavorazione del CNC e i requisiti di tolleranza alla forma delle parti modellate, ma anche l'efficienza di lavorazione è notevolmente migliorata.

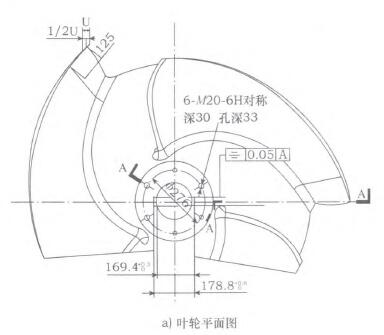

Pianifica vista della girante della pompa a flusso misto

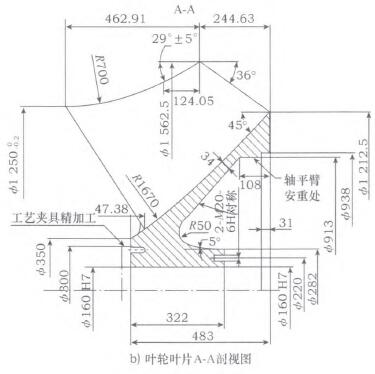

Sezione A-A della pala della girante

Parole chiave: girante; Processo di lavorazione CNC; strumenti speciali; miglioramento del processo

introduzione

Le pompe a flusso misto verticali sono ampiamente utilizzate nelle stazioni di alimentazione, centrali elettriche per trasportare acqua di raffreddamento circolante, desalinizzazione dell'acqua di mare, stazioni urbane di approvvigionamento idrico e drenaggio e pompaggio, e irrigazione agricola. Ha avuto un ruolo importante nella protezione ecologica e ambientale della città. Perché la girante è la parte chiave della rotazione della pompa dell'acqua, I requisiti tecnici sono relativamente alti, Quindi la sua elaborazione precisa è un grosso problema. Elaborazione accurata può ridurre le vibrazioni causate dal flusso d'acqua e aumentare la durata della girante. Il diametro di uscita della pompa a flusso misto verticale è relativamente grande (ad esempio 4,1 800mm), e la coassialità tra la girante e la linea centrale del foro corrispondente della pompa è molto importante. Se la coassialità non soddisfa i requisiti, La camera della girante verrà sfregata, e la girante sarà danneggiata. Perciò, L'accuratezza della lavorazione e la coassialità della girante sono particolarmente importanti.

1. Analisi dei materiali delle parti della girante e tecnologia di lavorazione

1.1 Caratteristiche del materiale della girante e vuoto

L'oggetto di elaborazione è la girante mostrata in Figura 1. A causa della sua struttura complessa, Le getti d'acciaio sono generalmente utilizzate. Il fusione di taglio in bianco di fusione è relativamente grande, Se la dimensione vuota è 4,1 250~ 4,2 000 mm, l'indennità (un lato) è 23 mm; Se la dimensione vuota è 4,800-4,1 250mm, il margine (un lato) è 21 mm. Il materiale della girante è ZGOfcrl9n19, che è acciaio inossidabile austenitico e contiene elementi Ni. La tenacità di Ni è fantastica, che influisce sulle prestazioni di taglio, e lo strumento è facilmente danneggiato da attaccare. L'acciaio inossidabile austenitico è anche sottoposto a un trattamento della soluzione a 1010 ~ 1150 ℃, e la sua durezza è generalmente tra 360 ~ 400Hb. Abbinato alla pelle nera prodotta durante la fusione di acciaio inossidabile austenitico, La sua durezza è più alta. Inoltre, Poiché il taglio della lama è discontinuo, È facile causare il collasso dell'utensile durante il taglio, Quindi la lavorazione della girante richiede strumenti relativamente alti.

Progetta il processo di blades della girante di lavorazione NC

1.2 Analisi del processo della girante di lavorazione CNC

A causa della forma complessa della girante, alta durezza, e facile attenersi al coltello durante la fresatura, La sua elaborazione è difficile. I metodi di elaborazione sono anche diversi. Tra loro, DVT400: 31/32 Il tipo di macchina utensile verticale è il più utilizzato nell'elaborazione, Ma richiede un alto livello di lavoratori, e sono necessari strumenti speciali per garantire l'affidabilità del serraggio e la stabilità del taglio. Parlando in generale, L'elaborazione della girante ha i seguenti problemi.

Piano di elaborazione e serraggio della girante generale

Figura 1 Diagramma delle parti della girante

1) Il tempo di allineamento è troppo lungo. La forza che agisce sul pezzo in direzione radiale (Indicando la direzione dell'asse di rotazione del pezzo) Durante il taglio è estremamente facile da far vibrare il pezzo e causare lo spostamento. In questo momento, È richiesto un secondo allineamento.

2) L'accuratezza e le dimensioni del processo sono difficili da garantire. Le pale della girante sono sferiche esterne e richiedono una precisione relativamente elevata. Accoppiato con l'influenza dell'errore della macchina utensile stessa, È difficile garantire l'accuratezza della lavorazione della girante.

3) Bassa efficienza di produzione. Quando le lame della girante in lavorazione a CNC, Il tempo ausiliario e il tempo di manovra sono troppo lunghi, Soprattutto per la produzione a pezzo singolo.

4) È facile produrre prodotti di scarto. È difficile garantire l'accuratezza e la dimensione del processo di elaborazione, che aumenta il tasso di rottami e il costo di produzione.

2. Processo di lavorazione CNC per le lame della girante

2.1 Determinazione del piano di riferimento

Secondo i requisiti di processo, Seleziona la superficie non lavorata come superficie di riferimento ruvide. Può essere visto dal disegno delle parti della girante mostrata in figura 1 che la superficie di formazione composta di dimensioni 13 mm e R50 è 45c sul lato superiore sinistro della radice della lama. La superficie inclinata è una superficie non lavorata e può essere utilizzata come superficie di riferimento ruvida. Ma perché è una superficie non lavorata, Come superficie di riferimento, La calibrazione è molto importante, e le due superfici devono essere coassiali. Se il piano di riferimento non è calibrato correttamente, influirà sull'assenza di peso dell'equilibrio dinamico. Se la deviazione di correzione del livello di riferimento è troppo grande, L'equilibrio dinamico perderà troppo peso, influenzerà sicuramente la forza della girante, e anche causare scarti. Perciò, Al fine di evitare effetti avversi dovuti alla deduplicazione, È particolarmente importante calibrare il piano di riferimento e garantire lo spessore della parete.

2.2 Processo di lavorazione a CNC delle lame della girante

Secondo la discussione di cui sopra, è necessario bloccare il lato in alto a sinistra 45 della radice della lama. Il piano inclinato è calibrato, ma perché la struttura della pala della girante è a tre pezzi, ed è una superficie ad arco circolare. Se i sei fori M20 sul lato sinistro della Figura 1A non possono essere bloccati saldamente, Questi sei fori possono essere utilizzati solo per la lavorazione e il blocco ruvido, Quindi il boss di sinistra è ispessito e sei fori M24 a vite su di esso. Utilizzato per il serraggio. Quando si blocca con il boss dell'appuntamento artigianale a sinistra, Per prima cosa correggi la superficie di formazione composta di dimensioni 13mm e r50mm e usala come riferimento, e poi taglio ruvido 61 212.5MM Circolo esterno e piano grande 4.1122,5 mm all'estremità destra. Quindi utilizzare la superficie di stampaggio composta di dimensioni 13 mm e r50mm come riferimento inverso per correggere la parte superiore, Medio e inferiori tre punti del 450 pendenza in alto a sinistra (I punti superiori e inferiori possono essere selezionati a 30 mm dall'estremità esterna, e il punto medio può essere selezionato come punto medio del piano inclinato); Finalmente, girare e appiattire il piano boss del processo all'estremità sinistra.

Se gli aerei alle estremità sinistro e destro sono deviati a causa del casting, Una certa quantità di indennità di taglio può essere lasciata su entrambi i lati, che può ridurre le parti di rottami a causa di un eccessivo squilibrio causato dalla deviazione della fusione. Con i parametri di riferimento ad entrambe le estremità della girante, Il successivo processo di macinazione può essere effettuato in base al processo di lavorazione della pala della girante mostrata in (Tavolo 1).

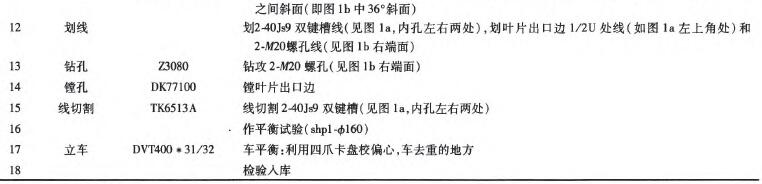

Tavolo 1, Tecnologia di lavorazione della Blade della girante

Secondo l'analisi di cui sopra, Il metodo di elaborazione delle giranti mediante la rotazione verticale deve essere migliorato per soddisfare le esigenze di accuratezza e produzione di massa. Per esempio, migliorando lo stampo, È possibile ottenere un'elevata precisione di elaborazione, e l'attrezzatura di elaborazione è semplice, e anche l'operazione e la regolazione sono convenienti.

3. Strumenti per l'elaborazione della girante e le sue soluzioni

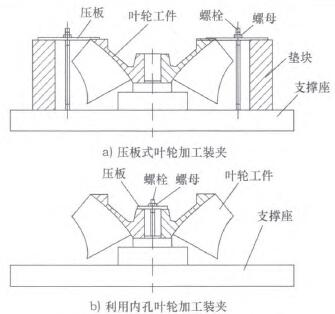

3.1 Metodo di elaborazione e di bloccaggio della girante generale

Secondo la tecnologia generale di elaborazione del tornio verticale, Quando dalla lavorazione ruvida alla finitura finale, Il cerchio esterno ovest da 122,5 mm, La faccia di fine destra e l'estremità destra a QB282mm, Girando 938 mm Stop, È necessario cambiare la piastra di pressione. Il metodo di serraggio della girante a piastra pressante mostrato in FIG. 2A e il metodo di serraggio della girante del foro interno mostrato in FIG. 2B sono rispettivamente adottati. Nel processo di scambio della piastra di pressione, A causa del lungo periodo e dell'instabilità, L'accuratezza delle parti è diminuita e non è stato possibile soddisfare i requisiti di disegno. Anche, Quando si utilizza il buco interno per il blocco, Poiché la superficie del foro interno di +160h7 è troppo piccola, La superficie di contatto è piccola, e la stabilità durante la compressione è relativamente scarsa. La forza di taglio durante l'elaborazione del cerchio esterno ovest da 1212,5 mm e la sua faccia di fine destra è relativamente grande, e il materiale è acciaio inossidabile austenitico, che aumenta anche la difficoltà di taglio. Il taglio negligente farà girare il coltello. La parte più leggera verrà demolita, e il più severo causerà vittime. Al fine di migliorare la produttività del lavoro, Garantire la qualità di elaborazione, e ridurre l'intensità del lavoro, È necessario migliorare il metodo di elaborazione e bloccaggio della girante.

3.2 Piano migliorato per l'elaborazione e il blocco della girante

La tecnologia di elaborazione della girante e il suo miglioramento degli utensili per stampi in legno devono iniziare dalla garanzia di qualità del benchmark approssimativa. Come descritto nel capitolo 2 di questo articolo, Inizia con la superficie non lavorata della parete esterna della girante e correggi il lato superiore sinistro 45. La parte superiore, Medio e inferiori tre punti del piano inclinato (I due punti superiori e inferiori possono essere selezionati a 30 mm dall'estremità esterna, e il punto medio può essere selezionato come punto medio del piano inclinato). L'anello esterno e il piano fossero lanciati sulla superficie dell'estremità sinistra ed entrambe le estremità della svolta ruvida, gelosia di correzione inversa 13 mm e r50mm di formazione di formazione come superficie di riferimento. Se c'è una deviazione tra il muro interno e la parete esterna della girante, Un certo indennità di taglio può essere lasciata su entrambe le pareti, in modo che l'errore di spessore della parete causato dal casting possa essere ridotto.

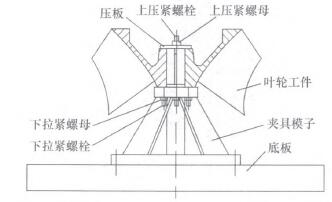

Stato della girante di posizionamento e serraggio del dispositivo

Figura 2. Piano di serraggio generale per l'elaborazione della girante a piastre pressante

Per esempio, Quando si gira la faccia di fine destra di QB282mm, la faccia di fine destra di 122,5 mm e il cerchio esterno, È possibile prima disegnare la linea del foro 6-M20-6H nella parte mostrata nella Figura 1A, e quindi perforare il foro 6-M20-6H. Quindi durante la svolta verticale, Utilizzare il foro filettato da 6 m20 L per premirlo sulla girante che gira la maschera mostrata in Figura 3, Girare la superficie rotonda esterna QB282mm. Girando L 212,5ram Superficie di estremità destra e la sua superficie del cerchio esterno. Figura 4 mostra il posizionamento dello stampo di morsetto e lo stato di serraggio della girante. Lo strumento di stampo in legno è adatto per l'elaborazione batch del corpo della girante, che rende affidabile il serraggio del corpo della girante, comodo e veloce. Tale girante la tecnologia e il metodo di elaborazione del corpo possono facilmente rendere la precisione e la formazione della forma e della posizione di elaborazione soddisfare i requisiti del modello, e rendere la girante che l'elaborazione del corpo è più ragionevole HD 0|.

3.3 Lo stampo per il dispositivo di lavorazione della girante e le sue istruzioni di posizionamento

La struttura dello stampo del dispositivo di svolta della girante è mostrata in Figura 3. Posizionare la parte con TKL60 L, Posizionare la parte sullo stampo, Stringere l'estremità inferiore con un dado, questo è, Utilizzare lo stampo del dispositivo mostrato in Figura 4 Per adattarsi al 6 fori filettati sull'estremità sinistra della parte. Primo, Stringere sei prigionieri a doppia estremità M20 con una lunghezza di circa 120 mm da parte, e quindi bloccare la piastra di pressione con borchie M30 al centro dello stampo e al centro della parte. Il posizionamento di riferimento adotta la parte di contatto tra la faccia dell'estremità sinistra del corpo della girante mostrata nella Figura 1A e il piano del morsetto, che è equivalente a 3 punti di supporto a limitare 3 Gradi di libertà;

Il contatto tra il 6160 La superficie del foro interno dell'estremità sinistra del corpo della girante e la superficie laterale del boss dell'apparecchiatura è equivalente a due punti di supporto che limitano due gradi di libertà, e l'ultimo grado di libertà è garantito dalla piastra di pressione.

Figura 3, la struttura della girante che gira il muffa del dispositivo

4. Conclusione

La girante viene elaborata a condizione del piano di riferimento errato, che colpisce seriamente l'equilibrio della girante, fa vibrare la girante e il cuscinetto, e danneggia la camera della girante e altre parti. Se la pompa dell'acqua si guasta, Metterà seriamente in pericolo la sicurezza operativa della centrale elettrica, e persino causare gravi incidenti. Attraverso l'uso di stampi per dispositivi migliorati e altre operazioni, La precisione di lavorazione e le tolleranze delle forme soddisfano completamente i requisiti di progettazione del modello, e l'efficienza di lavorazione è aumentata di circa 40%. Il metodo di posizionamento dello stampo del dispositivo è ragionevole, Il serraggio è affidabile, comodo e veloce, e la qualità di elaborazione della girante rimane stabile. Soddisfa la produzione batch, Migliora la produttività del lavoro, riduce i costi di produzione, Migliora l'efficienza economica, e aumenta la competitività dei prodotti sul mercato.

English

English العربية

العربية 中文(漢字)

中文(漢字) Čeština

Čeština Dansk

Dansk Nederlands

Nederlands Suomi

Suomi Français

Français Deutsch

Deutsch Italiano

Italiano 日本語

日本語 ಕನ್ನಡ

ಕನ್ನಡ 한국어

한국어 Português

Português Русский

Русский Slovenčina

Slovenčina Español

Español Svenska

Svenska Türkçe

Türkçe