catégories de produits

Mots clés du produit

Qu'est-ce que le moulage sous pression en aluminium?

Le moulage sous pression d'aluminium fait référence à des pièces en aluminium pur ou en alliage d'aluminium obtenues par moulage.. En général, un moule en sable ou un moule en métal est utilisé pour verser l'aluminium ou l'alliage d'aluminium liquide chauffé dans la cavité du moule, et les pièces en aluminium ou en alliage d'aluminium de différentes formes et tailles obtenues sont généralement appelées pièces moulées sous pression en aluminium..

Le moulage sous pression d'aluminium fait référence à des pièces en aluminium pur ou en alliage d'aluminium obtenues par moulage.. En général, un moule en sable ou un moule en métal est utilisé pour verser l'aluminium ou l'alliage d'aluminium liquide chauffé dans la cavité du moule, et les pièces en aluminium ou en alliage d'aluminium de différentes formes et tailles obtenues sont généralement appelées pièces moulées sous pression en aluminium..

Technologie de moulage sous pression d'aluminium

Le moulage d'aluminium est une technologie de moulage moderne

Le moulage complexe de pièces moulées en aluminium est une sorte de technologie de moulage à basse pression avec une pompe électromagnétique comme noyau. La technologie de purification des composites de fusion et de moulage de l'aluminium est une nouvelle technologie au cœur de l'industrie du moulage sous pression de l'aluminium., une technologie moderne pour produire des pièces moulées en aluminium de haute qualité. Le système de transmission de métal fondu par coulée basse pression de pompe électromagnétique a un débit stable et un contrôle de débit pratique. L'avantage d'alléger le processus d'aspiration de l'alumine fondue et d'une réalisation facile est l'automatisation du processus d'utilisation., ce qui améliore non seulement la qualité de coulée des pièces moulées en aluminium, mais améliore également l'environnement de travail. Réduire l’intensité du travail, réaliser l'automatisation et la production de pièces moulées modernes.

Une partie importante de la purification des pièces moulées en alliage d'émail fondu est constituée par les installations de fusion d'aluminium et de purification de composites, en plus des filtres en céramique d'injection de gaz et de mousse de centrifugation à dégazage élevé., sauf si la performance des inclusions métalliques. En outre, il utilise un nouveau matériau de revêtement longue durée et dispose d'un système indépendant de conservation de la chaleur/chauffage qui peut être utilisé pour un grand nombre de productions continues, ainsi qu'une production intermittente. La technologie de purification de l'aluminium fondu de cette technologie est très efficace, longue vie, faible coût, efficace, facile à installer, utilisation et flexibilité. L'expérience en matière de moulage nous apprend que la qualité des pièces moulées en aluminium pour résoudre des problèmes complexes repose sur trois aspects principaux:

(1) Fusion et fusion de l'aluminium en fusion,

(2) Transition en douceur de la lampe aux halogénures métalliques en aluminium fondu

(3) La taille et la stabilité du processus de moulage et de noyau de sable.

La modélisation du processus de fabrication de base permet de constater que la qualité et le rendement du moulage ont un impact direct. Porosité de coulée, sable collant, cicatrices, fissuration thermique, Qualité de surface, Précision dimensionnelle, et les performances du sable ont une très bonne relation. La nouvelle technologie de modélisation et de fabrication est PEPSET. Le liant de résine de base utilisé dans le sable de sable de zirconium d'origine a un effet indépendant, mécanisme de réaction chimique non durcissant initialement du sable dur au sable dur. Il est temps de commencer à durcir, une fois que la réaction de durcissement démarre rapidement. Dans un contexte difficile, haute résistance, gaz graisse effondrement petit, une bonne performance est la complexité de la surface de coulée, précision dimensionnelle et stabilité de la qualité.

Performances et applications du moulage sous pression d'aluminium

L'alliage d'aluminium moulé présente certains avantages que les autres pièces moulées ne peuvent égaler, comme une belle apparence, poids léger, résistance à la corrosion, etc., ce qui le rend largement favorisé par les utilisateurs. D'autant plus que le poids léger des automobiles, les pièces moulées en alliage d'aluminium ont été largement utilisées dans l'industrie automobile.

La densité de l'alliage d'aluminium moulé est inférieure à celle de la fonte et de l'acier moulé, mais sa force spécifique est plus élevée. Donc, l'utilisation de pièces moulées en alliage d'aluminium dans les mêmes conditions de charge peut réduire le poids de la structure. Donc, les pièces moulées en alliage d'aluminium sont largement utilisées dans l'industrie aéronautique, fabrication de machines électriques et de machines de transport. L'alliage d'aluminium a un bon brillant de surface et une bonne résistance à la corrosion dans l'atmosphère et l'eau douce, il a donc un large éventail d'utilisations dans la fabrication d'ustensiles civils. L'aluminium pur a une bonne résistance à la corrosion dans les milieux acides oxydants tels que l'acide nitrique et l'acide acétique, les pièces moulées en aluminium ont donc également certaines utilisations dans l'industrie chimique. L'aluminium pur et les alliages d'aluminium ont une bonne conductivité thermique. Ils sont utilisés dans les dispositifs d'échange de chaleur utilisés dans la production chimique, et pièces qui nécessitent une bonne conductivité thermique sur les machines électriques. Par exemple, les culasses et les pistons des moteurs à combustion interne conviennent également à la fabrication d'alliages d'aluminium.

L'alliage d'aluminium a de bonnes propriétés de moulage. En raison du faible point de fusion (le point de fusion de l'aluminium pur est de 660,230C, la température de coulée de l'alliage d'aluminium est généralement d'environ 730-750C). Il peut être largement utilisé comme type de moulage de métal et de moulage sous pression et d'autres méthodes pour augmenter la qualité intrinsèque du moulage., le degré de précision dimensionnelle, de finition de surface et de productivité. En raison de la chaleur latente élevée de solidification de l'alliage d'aluminium, le processus de solidification de l'aluminium fondu dure beaucoup plus longtemps que l'acier moulé et la fonte sous le même poids. Il a une bonne liquidité et est propice au moulage de pièces moulées à paroi mince et à structure complexe.

Les pièces moulées en alliage d'aluminium présentent de nombreux avantages, ce qui en fait l'un des produits de moulage les plus populaires pour l'orientation du développement de l'industrie du moulage et les clients acheteurs. À l'avenir, avec l'avancement de la technologie de moulage d'alliages d'aluminium, il montrera son style sur une scène plus grande.

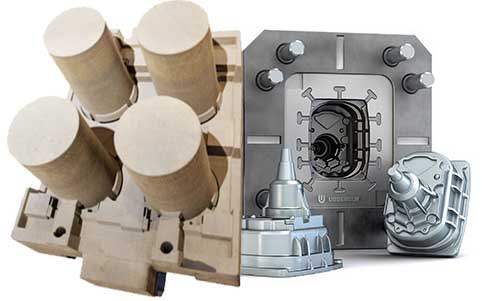

Moule en sable ou moule en métal pour le moulage sous pression d'aluminium

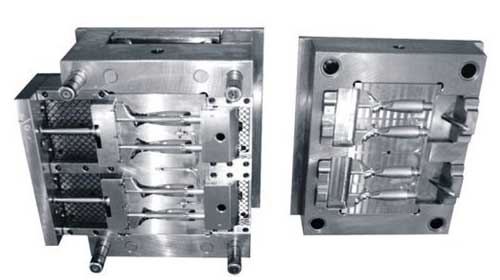

Moule de moulage sous pression en aluminium

Pièces moulées en alliage de magnésium

Analysis of urgent problems to be solved in the future development of domestic aluminum alloy casting industry

Reducing energy consumption, reducing environmental pollution and saving limited resources is a very important and urgent task facing all countries today. Driven by the general trend of lightweight products such as automobiles, it can be predicted that my country's light metal casting market will have a substantial development in the next 10 années. The proportion of aluminum and magnesium alloy castings in the major casting production countries is between 13% et 19%, and some countries (such as Italy) are as high as 30% à 40%. The proportion of aluminum and magnesium alloy castings in my country is less than 10%. More than 90% of aluminum castings in developed countries are used in automobile parts manufacturing. In my country, il reste encore de nombreux problèmes à résoudre pour que les pièces moulées en alliage d'aluminium puissent former une production à grande échelle et répondre aux exigences de légèreté automobile:

D'abord, les exigences automobiles en matière de pièces moulées en aluminium évoluent vers des parois minces, formes complexes, haute résistance, et de haute qualité. Pour répondre à cette exigence, le processus de coulée devrait être encore optimisé et de nouveaux matériaux d'alliage devraient être développés.

Deuxième, le coût de production doit être réduit du point de vue de la conception et du processus. Par exemple, utiliser la technologie multi-pièces à un seul moule et la technologie d'automatisation pour améliorer la productivité, prolonger la durée de vie du moule, et utiliser une conception intégrée pour réduire le nombre de pièces.

Troisième, utiliser la technologie de simulation informatique pour raccourcir le cycle de développement du plan de processus.

Quatrième, augmenter la récupération de l'aluminium. L'aluminium recyclé est la principale matière première pour la fonderie d'aluminium. Tout en développant l'industrie de la fonderie, notre pays devrait prêter attention à l'utilisation des ressources en aluminium recyclé, développer des technologies pour séparer efficacement l’aluminium des matériaux composites et dissemblables, et mettre en place une large gamme de systèmes de recyclage des déchets.

Contactez-nous

En attente de votre email, nous vous répondrons dans les 12 heures avec des informations précieuses dont vous aviez besoin.

English

English العربية

العربية 中文(漢字)

中文(漢字) Čeština

Čeština Dansk

Dansk Nederlands

Nederlands Suomi

Suomi Français

Français Deutsch

Deutsch Italiano

Italiano 日本語

日本語 ಕನ್ನಡ

ಕನ್ನಡ 한국어

한국어 Português

Português Русский

Русский Slovenčina

Slovenčina Español

Español Svenska

Svenska Türkçe

Türkçe