Mots-clés: CNC machining of mold cores, Usinage CNC

The core and cavity of the mold often have various free-form surfaces, which are very suitable for processing on CNC machine tools. The process of CNC machining is quite different from the ordinary process. This article combines the NC machining process design of the mold core of children’s product decorations, analyzes and summarizes the process characteristics of the mold NC machining, and provides a reference for the NC process design of the mold.

The CNC machining process refers to the sum of various methods and technical means used when machining parts with CNC machine tools, which is applied to the entire CNC machining process. Because CNC machining has the characteristics of high processing efficiency, stable quality, relatively low technical requirements for workers, and one-time clamping can complete the processing of complex curved surfaces. Donc, the application of CNC machining in the mold manufacturing industry is more and more widespread, and its status is becoming more and more important. The quality of CNC process design will directly affect the dimensional accuracy and surface quality of CNC machining dimensions, the length of machining time, the consumption of materials and labor, and even directly affect the safety of machining. The following example analyzes the CNC machining process of typical mold forming parts.

1. Product analysis

The product exemplified in this article is a decoration for children’s products, and the material is ABS. It can be seen from the product picture (Chiffre 1) that the product has a relatively simple structure, with a flat surface, semi-circular holes on the side and multiple round holes on the top. Since the product is an ornament and is not a precise structural part, the appearance quality of the product is higher, and the dimensional tolerance is not strict.

CNC machining of mold cores

2. Structure and analysis of molded parts

After obtaining the solid modeling or engineering drawing of the product, the mold can be designed using the CAD function in Pro/ENGINEER, NX or MasterCAM. The designed mold core is shown in Figure 2.

The mold core has the following characteristics:

(1) The size of the core blank is 200×170×65mm, the size after processing is 160.8×126.6×35.8mm, and the material is S136 steel.

(2) The height of the core glue position of the mold is 35.8mm, and the rounded corners at the intersection of the elliptical surface and the triangular surface are small, only R1mm. It is more difficult to directly process these positions with a milling cutter, and electrical discharge machining can be used to meet the requirements.

Because the dimensional tolerance of the product is not high, the core can be directly processed by CNC machine tools.

3. Process analysis

There is a certain difference between CNC machining technology and traditional machining technology. Since most CNC machine tools do not have the processing capability, every detail of the machining process must be determined in advance, and the machining is automatically completed according to the programmed program. Donc, the processing technology must be analyzed in detail before programming, and the corresponding processing procedures must be designed.

Children’s ABS decoration products

(1). Process benchmark selection

CNC machining mostly adopts the principle of process concentration. Donc, when selecting process benchmarks, appropriate benchmark elements should be selected as much as possible to reduce the number of clamping and improve processing efficiency and processing accuracy;

En même temps, when selecting the positioning datum, it is necessary to refer to the requirements of the drawing to make the process datum coincide with the design datum and reduce the error caused by the datum not overlapping.

Dans cet exemple, the workpiece blank is a rectangular parallelepiped blank after grinding. Parallelism, perpendicularity and dimensional accuracy have been guaranteed. Donc, the opposite sides of the length and width can be selected as the reference in the horizontal direction (XY direction); the bottom surface can be selected as the reference in the height direction (Z direction). En même temps, find a pair of tool datums on the machine tool to ensure that the programmed height datum, which is the Z0 point of the workpiece coordinate system, can still be accurately found after the tool is changed. These datum planes are no longer processed in the CNC machining process, as the machining datum can ensure the accuracy and uniformity of the datum.

(2). Choice of clamping method

During milling, the clamping methods of the workpiece generally include clamping by pressing plates and bolts, clamping by machine flat-nose pliers, et serrage par fixations spéciales. Le noyau du moule est un ordre de production monobloc, et les luminaires spéciaux ne sont généralement pas utilisés; La taille du noyau du moule est de 200 × 170 × 65 mm, qui est une petite pièce. Donc, les pinces à bec plat de la machine sont sélectionnées pour le serrage. Lors de l'utilisation d'une pince à bec plat pour machine, la hauteur du noyau est de 35,8 mm. Donc, la hauteur de la surface supérieure de l'ébauche depuis les mâchoires de la pince plate après serrage doit être supérieure à 35,8 mm, et la surface inférieure peut être rembourrée avec un coussinet de contour.

Séquence de traitement de fraisage

(3). Disposition de la séquence de traitement

Les pièces traitées sur les machines-outils CNC sont généralement divisées en processus selon le principe de concentration des processus, c'est, chaque processus doit inclure autant de contenu de traitement que possible. The process division methods are divided according to the used tools, divided according to the number of installations, divided according to rough and fine machining or divided according to the processing position. This example is a mold core, which belongs to single-piece production. Donc, process concentration is the principle when arranging the processing sequence to reduce the number of tool changes and improve processing efficiency.

Whether the processing sequence is arranged reasonably, directly affects the processing quality, processing efficiency and processing cost. When selecting the processing sequence, it is necessary to combine the positioning reference and clamping method of the part according to the rough condition and the part structure. Les points clés doivent être pris en compte pour garantir que la rigidité de la pièce ne soit pas endommagée pendant le traitement, réduire la déformation, et assurer la qualité du traitement.

Le matériau brut du noyau du moule est un parallélépipède rectangle, et la surface de séparation du produit a une grande quantité de coupe. Un usinage grossier doit être effectué en premier, puis la semi-finition et la finition sont terminées. Une fois la surface de séparation traitée, la surface supérieure, la surface de contact et la position de la colle sont finies dans l'ordre.

(4). Sélection d'outils

Le choix des outils de coupe est l'un des éléments importants du processus d'usinage CNC.. L'outil d'usinage n'affecte pas seulement l'efficacité d'usinage de la machine-outil, mais affecte également directement la qualité d'usinage des pièces. Parce que la vitesse de broche et la portée des machines-outils CNC sont beaucoup plus élevées que celles des machines-outils ordinaires, et la puissance de sortie de la broche est relativement grande. Donc, par rapport aux méthodes d'usinage traditionnelles, des exigences plus élevées sont imposées aux outils d'usinage CNC, qui nécessitent une grande précision, haute résistance, bonne rigidité et grande durabilité, et nécessitent des dimensions stables et une installation et un réglage faciles. Les outils CNC sont l'une des conditions préalables à l'amélioration de l'efficacité du traitement. Son choix dépend de la géométrie des pièces traitées, conditions matérielles, montages et rigidité des outils sélectionnés de la machine-outil.

Le matériau du noyau du moule est l'acier S136, et la dureté est d'environ 220HB;

Les pinces à bec plat sont utilisées pour le serrage des pièces brutes, qui offre une rigidité suffisante. Donc, des fraises en carbure cémenté sont utilisées pour le traitement de ce noyau. Les paramètres de l'outil sont les suivants:

(1) Fraise ronde d'un diamètre de 30 mm et d'un rayon de 5 mm;

(2) Couteau à bout rond d'un diamètre de 16 mm et d'un rayon de 0,5 mm;

(3) Couteau à boule d'un rayon de 5 mm;

(4) Fraise à fond plat d'un diamètre de 8 mm.

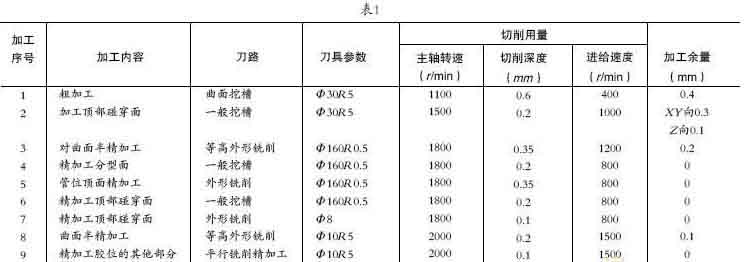

4. Processus d'usinage à commande numérique basé sur MaterCAM

Le logiciel MaterCAM est un système CAO/FAO basé sur la plateforme PC. Parce qu'il a de faibles exigences matérielles, fonctionnement flexible, facile à apprendre et facile à utiliser, il est largement utilisé dans le traitement mécanique, fabrication de moules, industrie automobile et industrie aérospatiale. Il a les fonctions de conception géométrique bidimensionnelle, conception de surface en trois dimensions, simulation de trajectoire d'outil et simulation d'entité de traitement. Cet exemple utilise MasterCAM 9.1 pour la programmation de trajectoires d'outils. La séquence de traitement est indiquée dans le tableau 1.

Les étapes de traitement ci-dessus ont été vérifiées par le traitement réel, ce qui prouve que l'effet de traitement est bon, et la précision dimensionnelle et la qualité du traitement de surface répondent aux exigences des dessins.

5. Analyse et résumé

(1) Les machines-outils CNC présentent des avantages évidents dans le traitement de pièces formant des moules avec des surfaces courbes complexes. Tant que la conception du processus est raisonnable, plus que 80% du volume de traitement peut être complété.

(2) L'usinage CNC des moules est généralement une production rapide de prototypes en petits lots. Donc, les luminaires à usage général sont généralement utilisés pour le serrage, et plusieurs processus sont complétés en un seul serrage. Donc, en conception de processus, le principe de concentration du processus doit être adopté pour rendre le processus aussi concentré que possible. En même temps, minimize the number of tool changes to reduce standby time and improve machine tool utilization.

(3) Mold forming parts can generally be completed through three processes: rough machining → semi-finishing → finishing. In process design, attention must be paid to the selection of positioning datum, try to ensure the coincidence of positioning datum and design datum, and reduce errors caused by inconsistent datums. En même temps, the choice of positioning reference should make the setting of the workpiece coordinate system simple.

(4) When selecting a tool, comprehensive consideration should be given to many factors such as the machine tool, workpiece material and design requirements. The setting of tool parameters should be based on the parameters improved by the tool manufacturer, and corresponding modifications should be made according to the processing conditions to maximize the potential of the tool. On the premise of ensuring that the tool does not interfere with the workpiece, try to shorten the length of the tool to reduce tool vibration, extend tool life, and improve machining accuracy.

English

English العربية

العربية 中文(漢字)

中文(漢字) Čeština

Čeština Dansk

Dansk Nederlands

Nederlands Suomi

Suomi Français

Français Deutsch

Deutsch Italiano

Italiano 日本語

日本語 ಕನ್ನಡ

ಕನ್ನಡ 한국어

한국어 Português

Português Русский

Русский Slovenčina

Slovenčina Español

Español Svenska

Svenska Türkçe

Türkçe