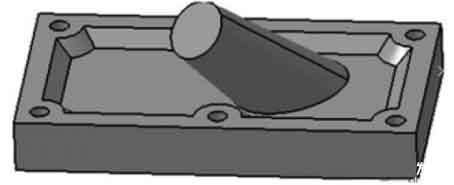

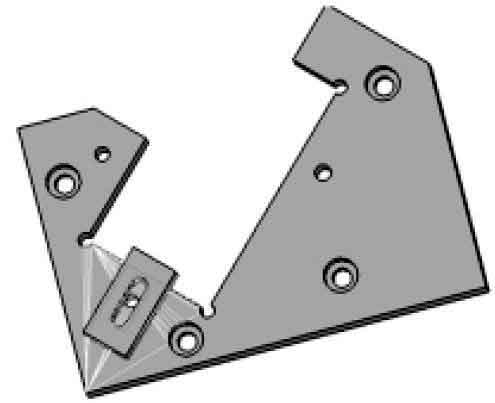

Le développement de logiciels de conception tridimensionnelle offre les conditions nécessaires à un faible coût, courte période, et conception de dispositifs de positionnement. Et il peut simuler des pièces d'usinage CNC pour vérification. Chiffre 1 montre une pièce métallique typique avec un angle de 45° par rapport aux plans YZ et ZX:

Pièces d'usinage CNC avec structure spéciale

chiffre 1 Choisir le plan des pièces Usinage CNC

Ce type de pièces avec une structure spatiale particulière a généralement 2 types de méthodes d'usinage CNC:

① Améliorer les performances de la machine-outil, c'est, Augmentez la machine-outil CNC originale à 2,5 ou 3 axes à plus de 5 axes;

② Concevoir un dispositif de positionnement approprié et utiliser l'équipement existant pour le traitement.

Compte tenu du coût de traitement, la deuxième option est évidemment un choix plus idéal. Ce qui suit consiste à concevoir un dispositif de positionnement pour cette pièce, et utiliser le logiciel CATIA pour effectuer une modélisation solide, assemblée, détection d'interférences, et analyse de précision de chaque composant du luminaire. Importez le montage conçu dans le module d'usinage CNC pour un usinage virtuel afin de vérifier la faisabilité et l'exactitude de la conception..

Conception et modélisation 3D d'un dispositif de positionnement

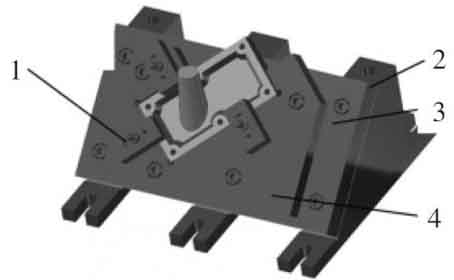

Compte tenu des caractéristiques des pièces traitées, garantir l’exactitude du traitement, et afin d'améliorer le champ d'application du luminaire, le dispositif de positionnement est conçu comme un dispositif combiné modulaire, comme le montre la figure 2. Le luminaire est principalement composé de 4 les pièces: support de positionnement, plaque de positionnement, module de guidage et pince de positionnement. Le support de positionnement est la pierre angulaire de l'ensemble du luminaire, qui détermine directement l'inclinaison du positionnement, et d'autres pièces y sont également installées.

3D modèle solide de dispositif de positionnement

Chiffre 2 Modèle solide tridimensionnel de dispositif de positionnement

1. Clip de positionnement

2. Support de positionnement

3. Plaque de positionnement

4. Module d'orientation

La plaque de positionnement est utilisée pour installer le module de guidage sur le support de positionnement, et lorsque la taille et la forme de la surface de base de la pièce à usiner avec une inclinaison de 45° changent, seules la structure et la taille du module de guidage doivent être modifiées. Le choix d'une position appropriée sur la plaque de positionnement pour la fixation rend la pince de positionnement applicable à une plage plus large. La conception du module de guidage et de la pince de positionnement doit être basée sur la structure et la forme de la pièce traitée, afin qu'il corresponde à la surface extérieure de la pièce à traiter, et la hauteur doit être la même pour faciliter l'installation de la pince de positionnement. La pince de positionnement est généralement conçue et installée avec un positionnement à trois points, et coopère avec la plaque de positionnement pour réaliser la limitation de 6 degrés de liberté des pièces à usiner.

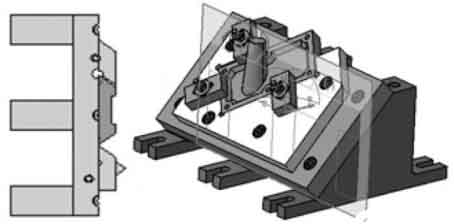

Inspection des interférences statiques du dispositif de positionnement

Afin de garantir que les composants du luminaire conçu peuvent être traités et assemblés, et peut réaliser sa fonction de positionnement, la détection des interférences doit être effectuée sur le luminaire.

L'analyse des interférences statiques inclut l'interférence entre les unités de montage et l'interférence entre le montage et la pièce à usiner.. Chaque luminaire est composé de plusieurs unités, et la réalisation comprend le positionnement et le serrage. En raison de l'espace limité et de la structure complexe de chaque unité, et la conception du luminaire est généralement conçue couche par couche, il est difficile de contrôler la marge de l'espace et facile d'intervenir. En outre, la forme de la pièce est complexe, et la pièce peut ne pas être installée correctement en raison de l'emplacement ou de la structure de l'unité de montage.

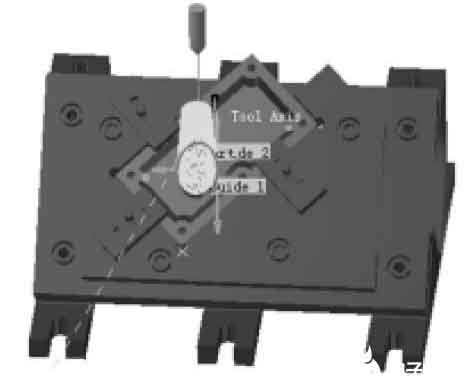

Détection dynamique de collision de luminaire

Chiffre 3 Diagramme schématique de la détection des interférences statiques

Sous le “DMUSpaceAnalyse” modules dans CATIA, effectuer une analyse des interférences statiques sur le luminaire, et utilisez la détection de collision “VérifierClash” et l'outil de section “SectionnementDéfinition” pour détecter le luminaire.

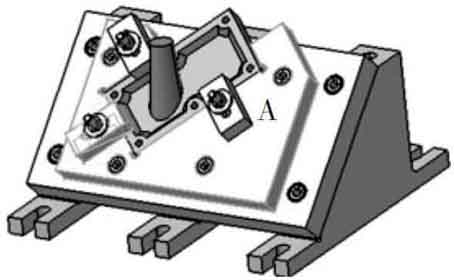

Analyse d'interférence dynamique

Utilisez le “DUMRaccord” module fourni par CATIA pour inspecter les produits assemblés. Il peut enregistrer le chemin de transfert des pièces pendant l'assemblage, analyser l'espace dynamique requis par les pièces mobiles lors de l'assemblage de pièces, et détecter les interférences entre les pièces. Commutez d'abord le “conception d'assemblage” au “DUMRaccord” module, et donner chaque chemin de montage en fonction du montage du luminaire, qui comprend les informations de distance de transfert de chaque composant. Le but est de pouvoir obtenir la position et la profondeur spécifiques de l'interférence lorsque l'interférence se produit., puis établir la simulation d'assemblage afin, et enfin ouvrir le “collision” analyse. Le résultat de l'analyse est présenté dans la figure 4.

Diagramme schématique de la détection des interférences statiques du luminaire

Chiffre 4 Détection dynamique des collisions

Zone A illustrée sur la figure 4 est l'endroit où les interférences se produisent, et son affichage spécifique est représenté sur la figure 5. Des interférences se produisent entre la pince de positionnement et le module de guidage. Grâce à l'analyse des informations sur les interférences, il est conclu que le clip de positionnement entre en collision avec le chemin d'assemblage du module de guidage pendant le processus d'assemblage. Pour les interférences apparaît, apporter les modifications suivantes au luminaire: Dans le but de garder le point de positionnement et le point de serrage inchangés, modifier la position spatiale ou certains paramètres de taille d'autres pièces de l'unité.

La zone d'interférence de détection du luminaire

Chiffre 5, la zone où se produisent les interférences

Traitement de simulation CNC

Utilisez le “traitement” module fourni par CATIA pour effectuer un usinage CNC sur la pièce afin de vérifier si l'outil entre en collision avec le montage lors du traitement de la pièce, afin de vérifier la faisabilité de l'usinage CNC. Afin de pouvoir observer si la collision se produit intuitivement, cet article choisit de traiter le contour extérieur du cylindre d'ébauche avec une inclinaison spatiale dans la pièce. D'abord, commutez le luminaire assemblé sur “Usinage de surfaces” sous le “Usinage” module à réaliser “Piloté par les contours” (finition basée sur les contours) sur la surface extérieure de la pièce usinée;

Sélectionnez ensuite la zone d'usinage comme pièce à usiner dans la boîte de dialogue contextuelle, et sélectionnez les paramètres de trajectoire d'outil appropriés, y compris la sélection de la ligne directrice de conduite, les paramètres d'outil appropriés et l'itinéraire de sortie de l'outil;

Enfin, Un traitement de simulation CNC est effectué pour générer la ligne de trajectoire d'outil, comme le montre la figure 6.

Lignes de trajectoire d'outil générées par des pièces d'usinage CNC

Chiffre 6, la ligne de trajectoire d'outil générée

Erreur totale de positionnement du luminaire:

(Où δK= tolérance de taille de processus de la pièce)

Les cas ci-dessus peuvent réduire efficacement les coûts et raccourcir le cycle de conception et de production grâce à l'utilisation des capacités de conception virtuelle tridimensionnelle de CATIA., la conception et les tests fonctionnels des appareils de positionnement; Dans toute la composition du design, l'ordinateur complète le processus de la conception à l'assemblage en passant par le traitement de simulation sur des machines-outils CNC, y compris l'analyse des interférences statiques et dynamiques. Ceci est inégalé par les méthodes de conception traditionnelles, et c'est aussi une tendance inévitable dans le développement de l'industrie moderne du luminaire.

English

English العربية

العربية 中文(漢字)

中文(漢字) Čeština

Čeština Dansk

Dansk Nederlands

Nederlands Suomi

Suomi Français

Français Deutsch

Deutsch Italiano

Italiano 日本語

日本語 ಕನ್ನಡ

ಕನ್ನಡ 한국어

한국어 Português

Português Русский

Русский Slovenčina

Slovenčina Español

Español Svenska

Svenska Türkçe

Türkçe