Selon le matériel, caractéristiques structurelles et exigences techniques de la roue, le plan d'usinage CNC est analysé et étudié, y compris le processus d'usinage, difficultés techniques et mesures techniques prises. Il est recommandé d'ajouter les bossages de montage de processus requis à une extrémité de la roue., et concevoir et développer un moule de montage spécial pour répondre aux exigences du traitement des turbines. Répond non seulement aux exigences de précision d'usinage CNC et de tolérance de forme des pièces à motifs, mais aussi l'efficacité de l'usinage est grandement améliorée.

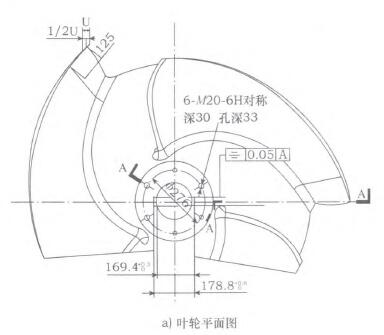

Vue en plan de la roue de la pompe à débit mixte

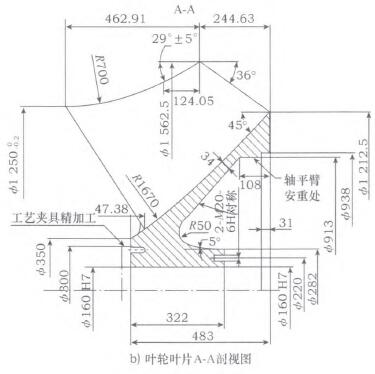

Section A-A de la pale de la turbine

Mots-clés: turbine; Processus d'usinage CNC; outillage spécial; amélioration des processus

introduction

Les pompes verticales à débit mixte sont largement utilisées dans les centrales électriques, centrales électriques pour transporter l’eau de refroidissement en circulation, dessalement de l'eau de mer, stations urbaines d'approvisionnement en eau, de drainage et de pompage, et irrigation agricole. Il a joué un grand rôle dans le verdissement et la protection de l'environnement de la ville.. Parce que la turbine est l’élément clé de la rotation de la pompe à eau, les exigences techniques sont relativement élevées, donc son traitement précis est un gros problème. Un traitement précis peut réduire les vibrations causées par le débit d'eau et augmenter la durée de vie de la roue.. Le diamètre de sortie de la pompe verticale à flux mélangé est relativement grand (tel que 4,1 800mm), et la coaxialité entre la roue et la ligne médiane du trou correspondant de la pompe est très importante. Si la coaxialité ne répond pas aux exigences, la chambre de la turbine sera frottée, et la turbine sera endommagée. Donc, la précision d'usinage et la coaxialité de la roue sont particulièrement importantes.

1. Analyse des matériaux des pièces de la roue et de la technologie de traitement

1.1 Caractéristiques du matériau de la roue et de l'ébauche

L'objet de traitement est la turbine illustrée à la figure 1. En raison de sa structure complexe, les pièces moulées en acier sont généralement utilisées. La marge de coupe de l'ébauche de coulée est relativement importante, si la taille du blanc est 4,1 250~4,2 000mm, l'allocation (un côté) est de 23 mm; Si la taille du blanc est 4,800-4,1 250mm, la marge (un côté) est de 21 mm. Le matériau de la roue est ZGOFCRl9N19, qui est en acier inoxydable austénitique et contient un élément Ni. La ténacité du Ni est grande, ce qui affecte les performances de coupe, et l'outil est facilement endommagé en collant. L'acier inoxydable austénitique est également soumis à un traitement en solution à 1010~1150℃, et sa dureté est généralement comprise entre 360 et 400HB. Couplé à la peau noire produite lors de la coulée de l'acier inoxydable austénitique, sa dureté est plus élevée. De plus, puisque la coupe de la lame est discontinue, il est facile de provoquer l'effondrement de l'outil pendant la coupe, donc l'usinage de la roue nécessite des outils relativement élevés.

Concevoir le processus d'usinage CN des aubes de turbine

1.2 Analyse du processus de la roue d'usinage CNC

En raison de la forme complexe de la roue, haute dureté, et adhère facilement au couteau pendant le fraisage, son traitement est difficile. Les méthodes de traitement sont également diverses. Parmi eux, DVT400: 31/32 La machine-outil verticale de type est la plus largement utilisée dans le traitement, mais cela nécessite un niveau élevé de travailleurs, et un outillage spécial est nécessaire pour assurer la fiabilité du serrage et la stabilité de la coupe. En général, le traitement de la turbine présente les problèmes suivants.

Plan général de traitement et de serrage de la roue

Chiffre 1 Schéma des pièces de la turbine

1) Le temps d'alignement est trop long. La force agissant sur la pièce dans la direction radiale (pointant vers la direction de l'axe de rotation de la pièce) pendant la coupe, il est extrêmement facile de faire vibrer la pièce et de provoquer un déplacement. En ce moment, un deuxième alignement est nécessaire.

2) La précision et la taille du processus sont difficiles à garantir. Les pales de la turbine sont sphériques extérieures et nécessitent une précision relativement élevée. Couplé à l'influence de l'erreur de la machine-outil elle-même, il est difficile de garantir la précision de l'usinage de la roue.

3) Faible efficacité de production. Lors de l'usinage CNC des pales de turbine, le temps auxiliaire et le temps de manœuvre sont trop longs, spécialement pour la production d'une seule pièce.

4) Il est facile de produire des déchets. Il est difficile de garantir la précision du traitement et la taille du processus, ce qui augmente le taux de rebut et le coût de production.

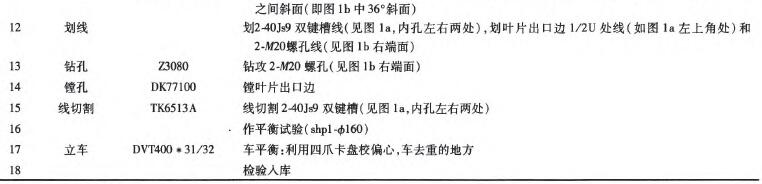

2. Processus d'usinage CNC pour les pales de roue

2.1 Détermination du plan de référence

Selon les exigences du processus, sélectionner la surface non usinée comme surface de référence brute. On peut le voir sur le dessin des pièces de la roue présenté sur la figure 1 que la surface de formage composée de taille 13 mm et R50 est de 45C sur le côté supérieur gauche du pied de pale. La surface inclinée est une surface non usinée et peut être utilisée comme surface de référence rugueuse. Mais comme il s'agit d'une surface non usinée, comme surface de référence, l'étalonnage est très important, et les deux surfaces doivent être coaxiales. Si le plan de référence n'est pas correctement calibré, cela affectera l'apesanteur de l'équilibre dynamique. Si l'écart de correction du niveau de référence est trop important, la balance dynamique perdra trop de poids, cela affectera certainement la force de la turbine, et même provoquer des rebuts. Donc, afin d'éviter les effets indésirables dus à la déduplication, il est particulièrement important de calibrer le plan de référence et de s'assurer de l'épaisseur de la paroi.

2.2 Processus d'usinage CNC des pales de la roue

D'après la discussion ci-dessus, il faut serrer le côté supérieur gauche 45 du pied de pale. Le plan incliné est calibré, mais parce que la structure des pales de la turbine est en trois parties, et c'est une surface en arc de cercle. Si les six trous M20 sur le côté gauche de la figure 1a ne peuvent pas être serrés fermement, ces six trous ne peuvent être utilisés que pour l'usinage grossier et le serrage, le bossage gauche est donc épaissi et six trous de vis M24 sont usinés dessus. Utilisé pour le serrage. Lors du serrage avec le bossage du luminaire artisanal à gauche, Corrigez d'abord la surface de formage composée de la taille 13 mm et R50 mm et utilisez-la comme référence, puis un gros montage 61 212.5cercle extérieur de mm et grand plan de 4,1122,5 mm à l'extrémité droite. Utilisez ensuite la surface de moulage composée de taille 13 mm et R50 mm comme référence inverse pour corriger la partie supérieure., trois points médians et inférieurs du 450 pente en haut à gauche (Les points supérieur et inférieur peuvent être sélectionnés à 30 mm de l'extrémité extérieure, et le point médian peut être sélectionné comme point médian du plan incliné); Enfin, tournage grossier et aplatissement du plan du bossage du processus à l'extrémité gauche.

Si les plans aux extrémités gauche et droite sont déviés en raison du moulage, une certaine marge de coupe peut être laissée des deux côtés, ce qui peut réduire les rebuts de pièces dus à un déséquilibre excessif causé par une déviation de coulée. Avec les repères aux deux extrémités de la roue, le processus de fraisage ultérieur peut être effectué selon le processus d'usinage de la pale de roue illustré dans (Tableau 1).

Tableau 1, Technologie d'usinage des pales de roue

D'après l'analyse ci-dessus, la méthode de traitement des roues par tournage vertical doit être améliorée pour répondre aux besoins de précision de traitement et de production de masse. Par exemple, en améliorant le moule, une précision de traitement élevée peut être obtenue, et l'équipement de traitement est simple, et le fonctionnement et le réglage sont également pratiques.

3. Outillage de traitement des roues et ses solutions

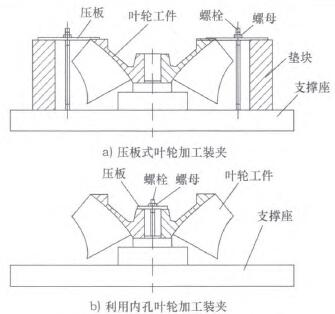

3.1 Traitement général de la roue et méthode de serrage

Selon la technologie générale de traitement du tour vertical, depuis l'ébauche jusqu'à la finition finale, le cercle extérieur ouest de 122,5 mm, la face d'extrémité droite et l'extrémité droite à qb282mm, tournant 938mm butée, il faut changer la plaque de pression. La méthode de serrage d'usinage de la turbine à plaque de pression illustrée à la Fig.. 2a et la méthode de serrage d'usinage de la turbine à trou intérieur illustrée à la Fig.. 2b sont respectivement adoptés. En cours de remplacement de la plaque de pression, en raison de la durée et de l'instabilité, la précision des pièces a diminué et les exigences de dessin n'ont pas pu être respectées. Aussi, lors de l'utilisation du trou intérieur pour le serrage, puisque la surface L du trou intérieur +160H7 est trop petite, la surface de contact est petite, et la stabilité pendant la compression est relativement mauvaise. La force de coupe lors du traitement du cercle extérieur ouest de 1 212,5 mm et de sa face d'extrémité droite est relativement importante, et le matériau est de l'acier inoxydable austénitique, ce qui augmente également la difficulté de coupe. Une coupe négligente fera retourner le couteau. La partie la plus légère sera mise au rebut, et le plus grave fera des victimes. Afin d'améliorer la productivité du travail, assurer la qualité du traitement, et réduire l'intensité du travail, il est nécessaire d'améliorer le traitement de la roue et la méthode de serrage.

3.2 Plan amélioré pour le traitement et le serrage de la roue

La technologie de traitement des turbines et l'amélioration de l'outillage des moules en bois doivent partir de l'assurance qualité de référence approximative.. Comme décrit au chapitre 2 de cet article, commencer par la surface non usinée de la paroi extérieure de la roue et corriger le côté supérieur gauche 45. Le supérieur, trois points médians et inférieurs du plan incliné (deux points supérieur et inférieur peuvent être sélectionnés à 30 mm de l'extrémité extérieure, et le point médian peut être sélectionné comme point médian du plan incliné). La bague extérieure et le plan coulés sur la surface d'extrémité gauche et les deux extrémités du tournage grossier, Correction inverse jalousie 13 mm et R50 mm formant surface comme surface de référence. S'il y a un écart entre la paroi intérieure et la paroi extérieure de la roue, une certaine marge de coupe peut être laissée sur les deux murs, de sorte que l'erreur d'épaisseur de paroi causée par le moulage puisse être réduite.

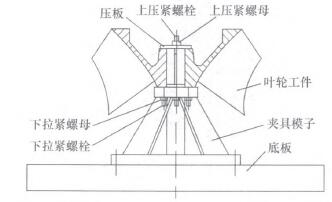

Positionnement du luminaire et état de la roue de serrage

Chiffre 2. Plan de serrage général pour le traitement de la roue à plaques de pressage

Par exemple, en tournant l'extrémité droite du qb282mm, la face d'extrémité droite de 122,5 mm et le cercle extérieur, vous pouvez d'abord tracer la ligne de trou 6-M20-6H dans la pièce illustrée à la figure 1a, puis percez le trou 6-M20-6H. Puis pendant le virage vertical, utilisez le trou fileté 6-M20 L pour l'appuyer sur le moule du gabarit de tournage de la turbine illustré sur la figure 3, tournant la surface ronde extérieure de qb282mm. Surface d'extrémité droite tournante de 212,5 ram et sa surface de cercle extérieur. Chiffre 4 montre le positionnement du moule de serrage et l'état de serrage de la roue. L'outillage du moule en bois convient au traitement par lots du corps de la turbine, ce qui rend le serrage du corps de la roue fiable, pratique et rapide. Une telle technologie et un tel procédé de traitement du corps de roue peuvent facilement faire en sorte que la précision du traitement et la tolérance de forme et de position répondent aux exigences du modèle., et rendre le traitement du corps de la turbine plus raisonnable 0|.

3.3 Le moule du dispositif d'usinage de la turbine et ses instructions de positionnement

La structure du moule du dispositif de tournage de la turbine est illustrée à la figure 3. Positionner la pièce avec le tkl60 L, placer la pièce sur le moule, serrer l'extrémité inférieure avec un écrou, c'est, utilisez le moule de luminaire illustré sur la figure 4 pour s'adapter au 6 trous taraudés à l'extrémité gauche de la pièce. D'abord, serrer six goujons doubles M20 d'une longueur d'environ 120mm sur la pièce, puis serrez le plateau de pression avec des goujons M30 au centre du moule et au centre de la pièce. Le positionnement de référence adopte la partie de contact entre la face d'extrémité gauche du corps de la roue illustrée à la figure 1a et le plan de la pince., ce qui équivaut à 3 points d'appui 3 degrés de liberté;

Le contact entre le 6160 la surface intérieure du trou de l'extrémité gauche du corps de la turbine et la surface latérale du bossage du luminaire sont équivalentes à deux points d'appui limitant deux degrés de liberté, et le dernier degré de liberté est garanti par le plateau de pression.

Chiffre 3, la structure du moule du dispositif de tournage de la turbine

4. Conclusion

La roue est traitée dans des conditions de plan de référence incorrect, ce qui affecte sérieusement l'équilibre de la roue, fait vibrer la roue et le roulement, et endommage la chambre de la turbine et d'autres pièces. Si la pompe à eau tombe en panne, cela mettra sérieusement en danger la sécurité de fonctionnement de la centrale électrique, et même provoquer des accidents majeurs. Grâce à l'utilisation de moules de montage améliorés et à d'autres opérations, la précision d'usinage et les tolérances de forme répondent pleinement aux exigences de conception du modèle, et l'efficacité de l'usinage est augmentée d'environ 40%. La méthode de positionnement du moule de montage est raisonnable, le serrage est fiable, pratique et rapide, et la qualité de traitement de la roue reste stable. Il satisfait à la fabrication par lots, améliore la productivité du travail, réduit les coûts de production, améliore l’efficacité économique, et augmente la compétitivité des produits sur le marché.

English

English العربية

العربية 中文(漢字)

中文(漢字) Čeština

Čeština Dansk

Dansk Nederlands

Nederlands Suomi

Suomi Français

Français Deutsch

Deutsch Italiano

Italiano 日本語

日本語 ಕನ್ನಡ

ಕನ್ನಡ 한국어

한국어 Português

Português Русский

Русский Slovenčina

Slovenčina Español

Español Svenska

Svenska Türkçe

Türkçe