Pourquoi le filetage est-il si exigeant?

Les exigences en matière de tournage de filetage sont plus élevées que les opérations de tournage ordinaires. La force de coupe est généralement plus élevée, et le rayon d'extrémité de coupe de l'insert fileté est plus petit et plus faible.

Dans le traitement des threads, l'avance doit correspondre exactement au pas du filetage. Pour un emplacement de 8 fils/pouce (tpi), l'outil doit avancer à une vitesse d'avance de 8 tours/pouce ou 0.125 pouces/tour. Par rapport aux applications de tournage ordinaires (où le taux d'alimentation typique est d'environ 0,012ipr), l'avance du filetage en tournage est 10 fois plus élevé. La force exercée à l'extrémité de l'insert de traitement fileté peut être 100 à 1,000 fois plus élevé.

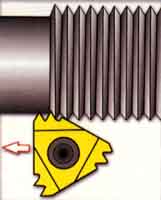

Filetage avec insert fileté multi-dents

chiffre 2: Inserts multi-dents, avec plusieurs dents filetées en série, l'efficacité du traitement des threads peut être améliorée, mais la force de coupe est plus élevée.

Le rayon d'extrémité qui supporte cette force est généralement 0.015 pouces, tandis que le rayon d'une plaquette de tournage conventionnelle est 0.032 pouces. Pour outils filetés, le rayon est strictement limité par le rayon de racine de la forme de filetage autorisée (sa taille est spécifiée par la norme de filetage pertinente). Il est également limité par l'action de coupe requise, parce que le matériau ne peut pas résister au processus de coupe en tournage ordinaire, sinon une déformation du filetage se produira.

Le résultat d'une force de coupe plus élevée et d'une plage de concentration de force plus étroite est: Les plaquettes d'usinage de filetage supportent des contraintes beaucoup plus élevées que les outils de tournage généraux.

Tourner le fil avec la méthode d'alimentation en coupe transversale

Comparaison des lames à profil partiel et complet

Inserts de profil partiels, parfois appelé “non surmonté” inserts, couper des rainures de filetage sans crête ni crête du fil. (Voir la figure 1) Un outil peut produire une série de threads, jusqu'au pas le plus épais, c'est-à-dire, le plus petit nombre de fils par pouce, ce qui est permis par la résistance du rayon d'extrémité de la lame.

Le rayon d'extrémité est conçu pour être suffisamment petit pour que la lame puisse traiter différents pas. Pour filetages à petit pas, le rayon d'extrémité semblera trop petit. Cela signifie que la lame doit pénétrer plus profondément lors de l'usinage. Par exemple, usiner un 8 Le filetage tpi avec insert profilé partiel nécessite une profondeur de filetage de 0.108 pouces. Le même filetage produit avec une lame à profil complet ne nécessite qu'une profondeur spécifiée de 0.81 pouces. Donc, l'insert à profil complet peut produire un filetage plus solide. En outre, l'opération d'usinage de filetages avec plaquettes à profil complet peut être réalisée en 4 moins d'étapes.

Filetage par coupe transversale en flanc

Lame multi-dents

La lame multi-dents possède une série de dents en continu, et la profondeur de coupe de n'importe quelle dent dans la rainure filetée est plus profonde que la dent précédente. (Voir la figure 2) Avec ces inserts, le nombre d'opérations nécessaires à l'usinage d'un filetage peut être réduit de 80%. La durée de vie de l'outil est beaucoup plus longue que celle des plaquettes monocentriques, parce que la dent finale ne traite que la moitié ou le tiers du métal d'un filetage donné.

Cependant, en raison de leur force de coupe élevée, il n'est pas recommandé d'utiliser ces inserts pour le traitement de pièces à paroi mince, car des vibrations peuvent se produire. En outre, la structure permettant d'usiner des pièces avec ces plaquettes doit avoir un jeu de filetage suffisant pour que toutes les dents puissent sortir de la coupe.

Tourner le fil en ajustant l'angle d'hélice de la lame

Chiffre 3: Le choix de la méthode d'alimentation transversale a une grande influence sur l'efficacité du traitement du filetage

Outil de coupe de filetage personnalisé pour le fraisage de filetages

Chiffre 4: La coupe transversale des flancs ne produit pas de copeaux en forme de V, mais produit des copeaux similaires à ceux du tournage ordinaire.

Alimentation par fil

La profondeur de coupe de chaque passe, ou le fil de chaque fil, est très critique dans le traitement des threads. Chaque canal de commande connecté doit engager la plus grande partie du tranchant de la lame.. Si l'avance par passe est constante (cette méthode n'est pas recommandée), la force de coupe et le taux d'enlèvement de métal augmenteront considérablement du passage précédent au suivant.

Par exemple, lors de l'utilisation d'une alimentation constante de .010 pouces / vitesse de traitement d'un canal 60 forme du fil ℃, le deuxième matériau de piste est retiré 3 fois la première piste. Comme pour chaque opération ultérieure, la quantité de métal retirée continue d'augmenter de façon exponentielle.

Afin d'éviter cette augmentation de la quantité d'enlèvement et de maintenir une force de coupe plus réaliste, la profondeur du filetage doit être réduite à chaque opération.

Méthode d'alimentation du fil de coupe transversale

Il existe au moins quatre méthodes d'alimentation en coupe transversale du fil. (Voir la figure 3) Peu de gens ont découvert l'impact de l'une de ces méthodes sur l'efficacité des opérations de threading..

• Avance transversale à filetage radial

• Bien qu'il s'agisse de la méthode la plus couramment utilisée pour le traitement des threads., c'est effectivement la méthode la moins recommandée. Puisque l'outil est avancé radialement (perpendiculaire à la ligne médiane de la pièce), le métal est retiré des deux côtés du flanc du filetage, ce qui donne des copeaux en forme de V. De tels copeaux sont difficiles à casser, donc le flux de chips est un problème. En outre, en raison de la chaleur et de la pression plus élevées des deux côtés de l'extrémité de la lame, la durée de vie de l'outil est généralement plus courte que celle des autres méthodes d'avance de coupe transversale.

• alimentation transversale des flancs de filetage

Dans cette méthode, la direction transversale est parallèle à l'un des flancs du fil, ce qui signifie généralement que l'outil avance en ligne droite à 30°C. Les copeaux sont similaires à ceux produits en tournage ordinaire. (Voir la figure 4.) Par rapport au tronçonnage radial, les copeaux produits selon cette méthode sont plus faciles à façonner et sont facilement évacués du tranchant, avec une meilleure diffusion thermique. Cependant, dans cette méthode d'alimentation transversale, le bord arrière de la lame frotte contre le flanc de la dent et ne coupe pas. Cela brûlera les fils, ce qui entraîne une mauvaise rugosité de la surface et même des vibrations.

• Avance de coupe transversale des flancs de dents filetées modifiée (recommandé)

Cette méthode est similaire à la méthode d'avance de coupe transversale des flancs de filetage., sauf que l'angle de coupe transversal est plus petit que l'angle du filetage, c'est-à-dire, moins que 30 ℃. Cette méthode conserve les avantages de la méthode de coupe transversale des flancs de filetage, tout en évitant les problèmes causés par le bord de fuite de la lame. Un angle de coupe transversale de 291/2 ℃ produit généralement les meilleurs résultats, mais en fonctionnement réel, un angle de coupe transversale compris entre 25 et 29 1/2 ℃ est acceptable.

Chiffre 5: En ajustant l'angle d'hélice de la lame, comme le “incliné” lame à droite, the clearance angle under the front and back edges of the blade can be balanced, which can produce more uniform wear.

• Alternate thread flank transverse cutting feed

This method alternately feeds along the two flank of the thread, so it uses the two flank of the blade to form the thread. This method can guarantee a longer tool life, because both sides of the blade end are used. But it can also cause chip flow problems —

This problem may affect the surface roughness and tool life. This method is usually only used for large pitch and (imperial) trapezoidal and oblique quadrilateral threads.

Clearance thread angle compensation

Certain thread machining inserts and tool holder systems have the ability to accurately tilt the insert in the cutting direction by changing the helix angle. This feature can produce higher-quality threads because it prevents the blade from rubbing against the flank of the thread. It can also provide longer tool life because the cutting force is evenly distributed over the entire length of the cutting edge.

There is no cutting insert that is inclined in this way- The way to make the cutting edge parallel to the centerline of the workpiece- An unequal clearance angle will be formed under the leading edge and trailing edge of the blade. (Voir la figure 5) Especially for thicker pitches, this disparity may cause friction in the tooth flank.

The adjustable system allows the angle of the blade to be tilted through the positioning of the tool chuck (usually with shims). Precise adjustment will achieve similar leading and trailing edge angles, ensuring uniform development of blade wear.

Chiffre 6: This custom thread cutting tool is used to machine two independent threads on a six-spindle lathe. In the past, threads were processed one at a time. The insert used here was actually originally intended for thread milling cutters, but it is used here as a turning insert

Miniaturization and specialization of thread cutting inserts

Indexable insert-type tools for turning internal threads on holes with a diameter of approximately 0.3 inches are now available on the market.

There are many advantages to machine such small holes into threads by turning. The thread quality to be machined is usually relatively high, the blade structure allows chips to flow out of the hole and rarely damages the thread, and the blade can be indexed, so the tool cost is low.

Les qualités de carbure cémenté utilisées dans ces applications sont généralement celles qui permettent un traitement à des vitesses de surface inférieures.. Pour l'usinage de filetages intérieurs dans de petits trous, les limites des machines-outils sont généralement d'autres problèmes que les faibles vitesses de surface.

Les progrès technologiques réalisés par l'homme ont élargi le champ d'application des outils de filetage., et la transformation des filetages internes en petits trous en est un exemple. Cependant, malgré l’élargissement du champ d’application des outils standards, les constructeurs doivent encore rencontrer des problèmes spécifiques, ce qui laisse place à l’existence d’outils personnalisés. (Voir la figure 6) L'outil spécial développé en coopération avec le fournisseur d'outils est une option incontournable lors de la recherche de l'outil de filetage approprié pour un travail spécifique..

English

English العربية

العربية 中文(漢字)

中文(漢字) Čeština

Čeština Dansk

Dansk Nederlands

Nederlands Suomi

Suomi Français

Français Deutsch

Deutsch Italiano

Italiano 日本語

日本語 ಕನ್ನಡ

ಕನ್ನಡ 한국어

한국어 Português

Português Русский

Русский Slovenčina

Slovenčina Español

Español Svenska

Svenska Türkçe

Türkçe