5-usinage des axes de la surface du cuivre

5-usinage axial de pièces courbes complexes (alliage d'aluminium, acier inoxydable, cuivre, titane, magnésium, cuivre)

Plusieurs éléments d'usinage 5 axes de pièces courbes complexes: surfaces courbes et plaquettes de fraisage indexables générées sur un logiciel CAO/FAO

Presque toutes les surfaces courbes complexes sont traitées par fraisage à grande vitesse en production. L’objectif est d’améliorer l’efficacité de la production, réduire le coût du produit, et en même temps améliorer la précision de la forme de la pièce et réduire la rugosité de la surface. Afin de répondre aux besoins du fraisage à grande vitesse, la broche de la machine-outil utilise presque sans exception une broche électrique. La vitesse de broche est variable en continu en fonction du diamètre de l'outil utilisé, and the speed range is from several thousand revolutions per minute to tens of thousands of revolutions per minute. The drive system of the sliding table is also different from conventional machining centers in high-speed milling. Commonly used systems include high-speed screw nut pair drive and linear motor drive, and the maximum feed speed can reach more than 100m/min.

5-usinage de l'axe de la surface incurvée de la roue

When processing complex curved surfaces, the CNC system of the machine tool must also meet some special requirements. Par exemple, NC machining programs for complex curved surfaces are generally generated on CAD/CAM software. A curved surface program often requires several megabytes (Byte) of storage space, and it is no longer possible to transfer the NC program with a floppy disk. Donc, le système de commande numérique doit avoir la fonction de mise en réseau avec d'autres systèmes informatiques afin de recevoir directement les programmes de commande numérique de CAD/CAM. En outre, le système de commande numérique doit également adopter une technologie de contrôle avancée, tout d'abord, cela demande de l'anticipation (Anticiper) fonction. Autrement dit, avant que la machine-outil ne traite une certaine piste, le système de données analyse au préalable la surface à traiter, en fonction de la courbure de chaque point de la surface et de la relation de connexion entre les points adjacents. Ajustez correctement la vitesse d'avance de la machine-outil pour obtenir la productivité la plus élevée tout en garantissant la précision de la pièce à usiner.. Afin de réduire l'erreur dynamique dans le processus d'usinage, the new type of data system servo error correction no longer uses the previous series proportional differential integral (PID) regulator. Instead, it uses a state regulator that compensates for state parameters such as position and speed. The use of this regulator can completely eliminate the drive lag error, compensate for the nonlinear error caused by the gap or friction, and even offset certain vibrations of the machine tool. So as to meet the requirements of improving the shape accuracy of the workpiece and reducing the surface roughness.

CNC milling cutter for machining curved surfaces

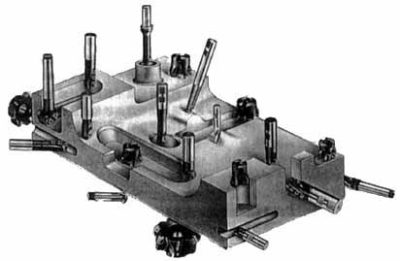

The tool system plays a decisive role in the production efficiency and processing quality when processing complex curved surfaces. When selecting a cutting tool system, il faut d'abord partir de la géométrie des pièces à usiner, et utiliser raisonnablement les types d'outils de coupe. Quant à la pièce illustrée sur la figure 1, la variabilité géométrique de chaque pièce est très différente. Si seule une fraise à boule est utilisée pour le traitement, il faut choisir une fraise boule de petit diamètre, ce qui rend difficile l'amélioration de l'efficacité du traitement. En outre, le rayon d'arc de certaines pièces est si petit qu'il ne peut pas être traité même avec une petite fraise sphérique. Donc, en tenant compte des exigences d'efficacité de production et de forme de la pièce, autres types de fraises, tels que les fraises en bout et les fraises à trois faces, doit être équipé sur le centre d'usinage à cinq axes pour le traitement de surfaces courbes complexes.

5-fraisage axial de différentes surfaces

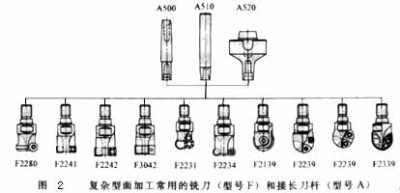

Chiffre 2 montre certains des types de fraises sélectionnés. Tant que la taille le permet, quelle que soit la forme de l'outil de fraisage, le tranchant doit être une plaquette de fraisage indexable serrée par la machine. Ces couteaux peuvent être combinés avec des lames et des corps, et les pales et les corps peuvent être produits par différentes sociétés. Donc, une production spécialisée à grande échelle peut être formée, ce qui n’est pas seulement propice à l’amélioration de la qualité de l’outil, mais également propice à la réduction du coût de production de l'outil.

La durée de vie de l'outil est étroitement liée à l'avance, vitesse de coupe et profondeur de fraisage. La quantité de mouture optimale est souvent une petite plage, qui doit être déterminé en fonction de l'outil spécifique et du matériau de la pièce à usiner.

En outre, des stratégies de coupe telles que: Planification du parcours d'outil, vecteur normal de surface de l'axe de l'outil (the surface normal direction at this point) or along the surface tangent vector (surface tangent direction at this point) is also a key factor for processing complex surfaces. It not only affects the surface roughness of the processed workpiece, but also affects the shape and dimensional accuracy of the workpiece. Chiffre 3 shows the different cutting strategies used when machining a cylindrical curved surface. For milling in the circumferential direction, the tool path needs to be interpolated with two-axis linkage. When cutting along the generatrix direction, the tool only needs to perform single-axis interpolation. En outre, different cutting methods have great differences in tool wear: The tool wear during down milling is significantly lower than that of up-down milling, and the wear during reciprocating milling is much greater than that of unidirectional milling.

In order to improve the stability of the machining process, the continuity of cutting must be ensured when optimizing the cutting strategy. En même temps, reduce the cutting motion and idle stroke as much as possible to shorten the milling time. When rough milling steel parts, it is necessary to ensure continuous down milling to minimize the peak value of the cutting edge during the cutting process.

When processing the workpiece shown in Figure 4, if the row cutting and milling track shown in Figure 5a is used for partition processing; The movement of the tool is very unreasonable, the cutting conditions are very unsatisfactory, the machining time is 33min, et la rugosité de la surface de la pièce est de 6 à 9 μm. Si la piste de découpe circulaire illustrée à la figure 5b est utilisée à la place pour le traitement, le temps de traitement est d'environ 27 minutes, et la rugosité de la pièce peut également être réduite à 2 à 4 µm.

English

English العربية

العربية 中文(漢字)

中文(漢字) Čeština

Čeština Dansk

Dansk Nederlands

Nederlands Suomi

Suomi Français

Français Deutsch

Deutsch Italiano

Italiano 日本語

日本語 ಕನ್ನಡ

ಕನ್ನಡ 한국어

한국어 Português

Português Русский

Русский Slovenčina

Slovenčina Español

Español Svenska

Svenska Türkçe

Türkçe