Käsiteltyjen prototyyppien yleinen pintakäsittely: hiominen, kiillotus, galvanointi, hapettumista, passivointi, tummuminen, fosfatointi, jne.

Koko prototyyppikäsittelyn prosessissa, kun olet valinnut sopivan käsittelytavan (CNC-käsittely tai 3D-tulostus), useimmat prototyypit vaativat pintakäsittelyn. Pintakäsittelyn tarkoituksena on täyttää tuotteen korroosionkestävyys, kulutuskestävyys, koristelu tai muut erityiset toiminnalliset vaatimukset. Prototyyppien käsittelyyn on olemassa kymmeniä pintakäsittelyprosesseja. Seuraava, esittelemme yleiset pintakäsittelyprosessit prototyyppien käsittelyyn.

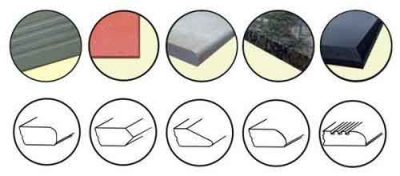

Prototyypin pintakäsittelyprosessi

CNC prototyypin pinnan viimeistely

1. Hionta :

Hionta on yksi yleisimmistä pintakäsittelymenetelmistä. Yleisesti, karkeita esineitä (kuten hiekkapaperi, jossa on kovempia hiukkasia) Niitä käytetään materiaalin pinnan fysikaalisten ominaisuuksien muuttamiseksi kitkan kautta. Poista purseet, koneistuslinjat, kiinnitysjäljet ja muut viat työkappaleen pinnassa, parantaa siten työkappaleen tasaisuutta, karheuden vähentäminen, ja tehdä työkappaleen pinnasta sileäksi ja hienoksi.

2. Kiillotus:

Kiillotuksessa käytetään joustavia kiillotustyökaluja ja hankaavia hiukkasia tai muita kiillotusaineita työkappaleen pinnan muokkaamiseen hionnan perusteella. Kiillotus ei voi parantaa työkappaleen mittatarkkuutta tai geometrista tarkkuutta, mutta tavoitteena on saada sileä pinta tai peilikiilto, and sometimes it is also used to eliminate gloss (matting). The surface roughness of the workpiece after the polishing process can generally reach Ra 0.63 ~ 0.01 mikronia.

Rapid prototyping polishing

Nopea prototyyppipinnoitus

3. Galvanointi:

Electroplating is the use of electrodes to attach metal to the surface of an object, and its purpose is to change the characteristics or dimensions of the surface of the object. Electroplating is generally divided into wet electroplating and dry electroplating. Wet method is usually called water plating; Dry electroplating is commonly referred to as vacuum plating.

Water electroplating is to replace and adhere the metal ions of the coating to the surface of the workpiece by the electrode method; Tyhjiöpinnoitus käyttää korkeaa jännitettä ja suurta virtaa saadakseen päällystetyn metallin välittömästi höyrystymään ioneiksi tyhjiöympäristössä ja höyrystämään sitten pinnoitusosan pintaan. Vesipinnoitteella on hyvä tarttuvuus, muuta hoitoa ei tarvita myöhemmässä vaiheessa; Tyhjiöpinnoitteen tarttuvuus on huono, ja PU tai UV vaaditaan yleensä pinnalla. PC:tä ei voi galvanoida, ja komposiittiosia ei voi vesipinnoittaa, vain tyhjiöpinnoitus. Vesipinnoitteen väri on suhteellisen yksitoikkoinen, ja yleinen vesipinnoitus sisältää kromia, nikkeli, ja kultaa. Tyhjiöpinnoitus voi ratkaista seitsemän värin ongelman. Ennen vesipinnoitusta, työkappaleen pintavaikutus on kiillotettava 1500-2000 hioa, ja sitten kiillotettu ennen vesipinnoitusta. Siksi, vesipinnoitetut työkappaleet ovat yleensä erittäin kalliita; Tyhjiöpinnoituksen ja kiillotuksen vaikutus voi olla hieman huonompi kuin 800-1000 hioa, joten tyhjiöpinnoitus on suhteellisen halpaa.

4. Hapetus:

Metallin hapetuskäsittely on: metallipinta reagoi hapen tai hapettimen kanssa muodostaen suojaavan oksidikalvon metallin korroosion estämiseksi. Hapetus jaetaan kemialliseen hapetukseen ja sähkökemialliseen hapetukseen (eli anodinen hapetus).

(1) Kemiallisen hapetuksen tuottama oksidikalvo on ohut, noin 0,3-4um paksu, huokoinen, ja sillä on hyvä adsorptiokyky. Se on pehmeä eikä kulumista kestävä, ja sillä on hyvä sähkönjohtavuus. Se sopii tilanteisiin, joissa on suojausvaatimuksia, ja se voidaan maalata eri väreillä. Sillä on hyvä adsorptiokyky ja se voi hapettaa erilaisia värejä. Pintamaalauksella voidaan tehokkaasti parantaa alumiinituotteiden korroosionkestävyyttä ja koristelua.

(2) Anodisella hapetuksella tuotettu oksidikalvo on suhteellisen paksu, ja paksuus on yleensä 5-20 um. Kovan eloksoidun kalvon paksuus voi olla 60-2500 um, korkealla kovuudella, hyvä kulutuskestävyys, hyvä kemiallinen stabiilisuus, hyvä korroosionkestävyys ja hyvä adsorptiokyky. Sillä on hyvä eristyskyky, vahva lämmöneristys ja lämmönkestävyys, ja voidaan maalata eri väreillä.

Alumiini ja alumiiniseokset läpikäyvät kemiallisen hapetuskäsittelyn, varsinkin anodisen hapetuskäsittelyn jälkeen, pinnalle muodostuvalla oksidikalvolla on hyvät suoja- ja koriste-ominaisuudet. Siksi, sitä käytetään laajalti ilmailussa, sähkö, elektroninen, mekaaninen valmistus ja kevyt teollisuus.

Happihapetuskäsittely nopeaan prototyyppien luomiseen

Pintakäsittelyprosessi-hapetus

5. Passivointi:

Tietyissä olosuhteissa, kun metallin potentiaali siirtyy positiiviseen suuntaan ulkoisen anodivirran tai paikallisanodivirran vuoksi, alun perin aktiivisen ja liuenneen metallin pintatila muuttuu äkillisesti. Metallin liukenemisnopeus laskee nopeasti. Tätä pinnan tilan äkillistä muutosta kutsutaan passivoimiseksi.

Passivointi voi parantaa metallimateriaalien passivointikykyä, edistää metallimateriaalien passivoitumista käyttöympäristössä, ja parantaa metallin mekaanista lujuutta. Se on yksi tehokkaimmista tavoista torjua korroosiota, joka parantaa metallin ja pinnoitekalvon tarttuvuutta.

6. Mustattuminen:

Mustattua pintakäsittelyä kutsutaan myös siniseksi. On olemassa kaksi yleisesti käytettyä menetelmää mustennuksen hoitoon: perinteinen alkalinen lämmitysmustaus ja myöhäinen normaalilämpötilamustaus.

Mustattu suojakalvo on musta, joka parantaa metallipinnan korroosionkestävyyttä ja mekaanista lujuutta, ja sitä voidaan käyttää myös hyvänä pohjakerroksena pinnoitteille. (Ruostumatonta terästä ei voi mustattaa, raudalla on paras tummuttava vaikutus)

English

English العربية

العربية 中文(漢字)

中文(漢字) Čeština

Čeština Dansk

Dansk Nederlands

Nederlands Suomi

Suomi Français

Français Deutsch

Deutsch Italiano

Italiano 日本語

日本語 ಕನ್ನಡ

ಕನ್ನಡ 한국어

한국어 Português

Português Русский

Русский Slovenčina

Slovenčina Español

Español Svenska

Svenska Türkçe

Türkçe