Aseta sorvaus- ja jyrsintätyökalujen geometriset parametrit titaaniseososien tuotteen laadun parantamiseksi. Tuotteet toimitetaan nopeasti ja ajallaan.

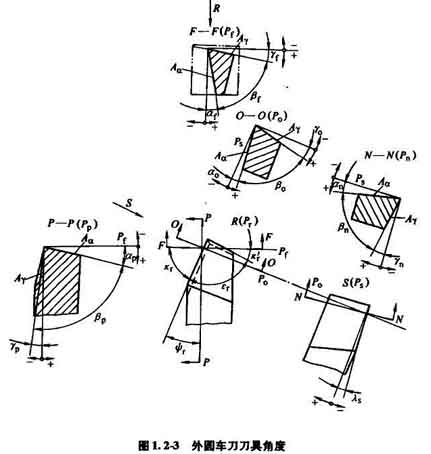

(1) Työkalun kallistuskulma γ0: Titaaniseoslastujen ja harapinnan välinen kosketuspituus on lyhyt. Kun kallistuskulma on pieni, sirun kosketuspinta-alaa voidaan kasvattaa, niin, että leikkauslämpö ja leikkausvoima eivät keskity liikaa lähelle leikkuureunaa. Paranna lämmönpoistoolosuhteita, ja voi vahvistaa leikkuureunaa ja vähentää halkeilun mahdollisuutta. Titaanin kääntäminen kestää yleensä γ0=5°~15°.

(2) Työkalun välyskulma α0: Titaaniseoksen käsitellyllä pinnalla on suuri elastinen palautuminen ja vakava kylmäkarkaisu. Suuren kohotuskulman käyttö voi vähentää kitkaa, tarttuvuus, tarttuvuus, repeytymistä ja muita kylkipintaan aiheutuvia ilmiöitä, sivupinnan kulumisen vähentämiseksi. Titaaniseoksesta valmistettujen erilaisten leikkaustyökalujen helpotuskulma on periaatteessa suurempi tai yhtä suuri kuin 15°.

(3) Jyrsintätyökalun johtava taipumakulma κr ja toissijainen taipumakulma κ´r: Kun jyrsitään titaaniseoksia, leikkauslämpötila on korkea ja elastinen muodonmuutos yleensä suuri. Kun prosessijärjestelmän jäykkyys sen sallii, sisääntulokulmaa tulee pienentää mahdollisimman paljon, jotta leikkausosan lämmönpoistoalue kasvaa ja kuormitus leikkuuterän pituusyksikköä kohti pienenee. Yleisesti, κr=30° käytetään, ja κr=45° karkealla työstyksellä. Toissijaisen taipumakulman pienentäminen voi vahvistaa työkalun kärkeä, mikä on hyödyllistä lämmönpoistolle ja vähentää työstetyn pinnan pinnan karheusarvoa. Otetaan yleensä κ´r =10°~15°.

(4) Työkalun terän kaltevuuskulma λs: Aihion karkean pinnan ja epätasaisen pintarakenteen vuoksi, leikkuureuna on taipuvainen lohkeilemaan karkean sorvauksen aikana. Leikkuureunan lujuuden ja terävyyden lisäämiseksi, sirun liukunopeutta tulee lisätä. Yleisesti, λs = -3°~-5° käytetään karkeasorvaukseen, ja λs = O° hienosorvaukselle.

(5) Työkalun kärkikaaren säde rε: Kun sorvaa titaaniseosta, työkalun kärki on heikoin kohta, joka on helppo hakea ja käyttää, joten sen on hiottava työkalun kärjen kaari. Yleensä rε = 0,5 - 1,5 mm.

Negatiivinen viiste (bγ = 0,03 - 0,05 mm, γ01 = -10°~0°) käytetään kääntämisen aikana, ja lastuuran pohjan kaarisäde on Rn=6~8 mm.

Lisäksi, myös työkalun teroituksen laatu on erittäin tärkeä sen kestävyyden parantamiseksi. Kovametallileikkaustyökalut tulee teroittaa timanttihiomalaikoilla. Leikkausreunan tulee olla terävä leikkaamisen aikana, Etu- ja takaleikkauspintojen pinnan karheuden Ra-arvon tulee olla alle 0,4 um, ja leikkuuterässä ei saa olla pieniä rakoja. Kun työkalu on teroitettu ja hiottu, sen kestävyyttä voidaan lisätä 30%.

Teräkulman suunnittelu titaanin sorvausta ja jyrsimistä varten

English

English العربية

العربية 中文(漢字)

中文(漢字) Čeština

Čeština Dansk

Dansk Nederlands

Nederlands Suomi

Suomi Français

Français Deutsch

Deutsch Italiano

Italiano 日本語

日本語 ಕನ್ನಡ

ಕನ್ನಡ 한국어

한국어 Português

Português Русский

Русский Slovenčina

Slovenčina Español

Español Svenska

Svenska Türkçe

Türkçe