Ohuiden osien sorvaus ja jyrsintä (alumiini, alumiiniseos, puhdasta titaania, kupari, magnesiumseos) ovat aina alttiita muodonmuutokselle koneistuksen aikana. Soikea tai “vyötärön muoto” jossa on pieni keskiosa ja isot päät, mikä vaikeuttaa osien laadun varmistamista. Sen kiinnitysrakenne on usein keskusteltu aihe. Katsotaanpa kahta suunnitteluesimerkkiä ohutseinäisistä kiinnittimistä sorvaus- ja jyrsintäosissa, ja kuinka ne ratkaisevat muodonmuutosongelman.

Osa. 1. Suunnittele työstösuunnitelma ohutseinäisille alumiiniholkkiosille jyrsinkoneella

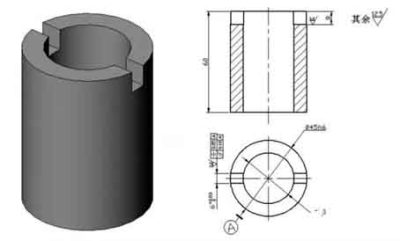

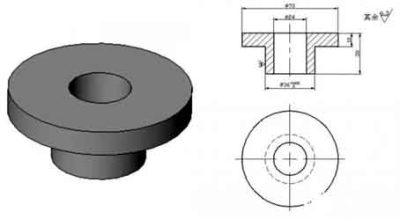

Alumiininen ohutseinämäinen holkkityökappale on esitetty kuvassa, ja kiilauran 6 mm leveys on taattu kiilaurajyrsimellä; Grooves on both sides of a plane of symmetry axis of symmetry φ45 h6 0.05mm, 0.10mm parallelism; The groove depth is 8mm.

Milling process of aluminum thin sleeve

Positioning plan and positioning components

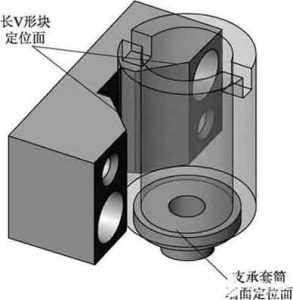

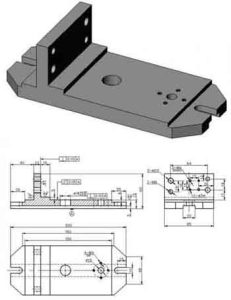

Determine the positioning plan and select positioning components:

Positioning scheme and positioning elements for aluminum thin sleeve parts

Clamping plan and clamping device design

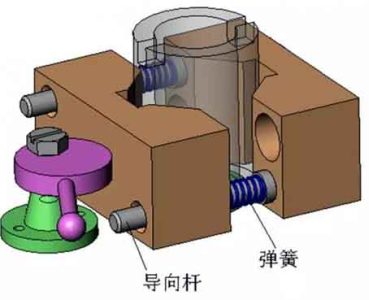

▲Clamping mechanism

Design a fixture scheme for aluminum thin sleeve parts

▲Guide and automatic release device in the clamping mechanism

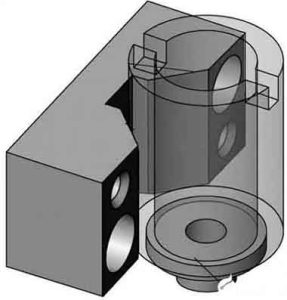

Design of parts fixture structure

1. Parts positioning device

The long V-shaped block is the main positioning element in the fixture, eliminating 4 uncertainties of the workpiece. It can be found in relevant national standards or industry standards.

Support sleeve:

Guide and automatic release device in CNC fixture mechanism

2. Parts clamping device

Kiinnikkeen sijoituslaite

▲Eccentric wheel

Support sleeve of fixture

▲Eccentric wheel bracket

3. assisting equipments

Fixture clamping device

▲ Tool setting block of parts

4. Part clamping details

Puristimen epäkesko pyörän tuki

5. General drawing of parts fixture

Tool setting block for CNC machining parts

1. Part clamping details

2. Cylindrical pin

3. Eccentric bracket

4. Eccentric

5. Movable V-shaped block

6. Tool setting block for parts

7. Fixed V-shaped block

Osa. 2, Process plan for inner hole machining of aluminum alloy thin-walled parts

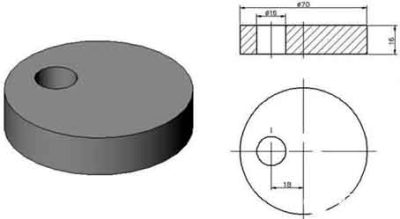

The workpiece is processed by seamless steel pipe. The surface roughness of the inner hole and the outer wall is Ra1.6μm, which can be achieved by turning, but the cylindricity of the inner hole is 0.03mm, which requires higher requirements for thin-walled parts. Massatuotannossa, the process route is roughly:

Material blanking — heat treatment — turning the end face — turning the outer circle — turning the inner hole — quality inspection.

The process of “processing the inner hole of the workpiece” is the key to quality control. We put aside the outer circle and thin-walled casing, it is difficult to guarantee a 0.03mm cylinder when the inner hole is cut.

The key technology of turning holes

The key technology of turning holes is to solve the rigidity and chip removal problems of the inner hole turning tool. To increase the rigidity of the inner hole turning tool, take the following measures:

1. Try to increase the cross-sectional area of the tool holder, yleensä sisemmän reiän sorvaustyökalun kärki sijaitsee työkalunpitimen yläpuolella. Tällä tavalla, työkalunpitimen poikkileikkausala on pienempi, vähemmän kuin 1/4 reiän poikkileikkauspinta-alasta, kuten alla olevassa vasemmassa kuvassa näkyy. Jos sisäreiän kääntötyökalun kärki sijaitsee työkalunpitimen keskilinjalla, työkalunpitimen poikkipinta-alaa reiässä voidaan suurentaa huomattavasti, kuten alla olevasta oikeasta kuvasta näkyy.

2. Työkalunpitimen pidennyspituus voi olla 5-8 mm pidempi kuin työkappaleen pituus, mikä lisää kääntötyökalun pidikkeen jäykkyyttä ja vähentää tärinää leikkausprosessin aikana.

Ratkaise lastunpoistoongelmia

Ohjaa pääasiassa leikkauslastujen ulosvirtaussuuntaa. Rough turning tools require chips to flow to the surface to be machined (front chip removal). To this end, the inner hole turning tool with a positive edge inclination angle is used, as shown in the figure below.

Hienossa käännöksessä, the chip flow direction is required to be forward chip removal (hole core chip removal). Siksi, pay attention to the grinding direction of the cutting edge when sharpening the knife edge, and use the chip removal method that is inclined to the front edge. As shown in the figure below, the alloy used for fine turning tools is YA6. The current M type has better bending strength, kulutuskestävyys, impact toughness, and resistance to steel and temperature.

When sharpening, the rake angle is rounded with an arc-shaped angle of 10-15°, Kuormakulma on 0,5-0,8 mm etäisyydellä seinästä koneistuskaaren mukaan (työkalun alaviiva on kaaria pitkin), c Leikkuukulman k suunta on §0,5–1 on lastun reunaa pitkin, Piste B pyyhkimen sulka on R1-1,5, Lisäselkäkulma on tarkoituksenmukaista hioa 7-8°:een, E:n sisäreunan piste A-A hiotaan ympyräksi lastujen purkamiseksi.

Koneistusmenetelmä

1. Suoja-akseli on työstettävä ennen koneistusta. Akselin suojuksen päätarkoitus:

Sorvatun ohutseinämäisen holkin sisäreikä on hihattu alkuperäisessä koossa, ja etu- ja takakeskukset on kiinnitetty, jotta se käsittelee ulkokehän ilman muodonmuutoksia, ja ylläpitää ulkokehän laatua ja tarkkuutta. Siksi, akselin suojuksen käsittely on keskeinen linkki ohutseinämäisen kotelon käsittelyprosessissa.

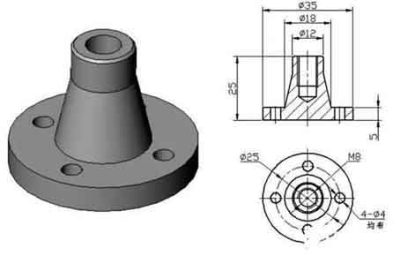

45﹟ Hiilirakenteinen pyöreä teräs akselisuoja-aihioiden käsittelyyn; Päätypinnan kääntäminen, avaa kaksi B-muotoista keskireikää, ulkokehän kääntäminen karkeasti, jättää 1 mm marginaalin. Lämpökäsittelyn jälkeen, karkaisu ja muotoilu, ja sitten hieno käännös, jättäen 0,2 mm marginaalin hiontaan. Kuumenna murskattu tulipinta uudelleen kovuuteen HRC50, ja jauha se sitten lieriömäisellä hiomakoneella alla olevan kuvan mukaisesti. Kun tarkkuus täyttää vaatimukset, se on valmis ja valmis käyttöön.

2. Työkappaleen käsittelyn suorittamiseksi kerralla loppuun, aihio säilyttää kiinnitysasennon ja leikkausmarginaalin.

3. Ensinnäkin, karkea alkio lämpökäsitellään, sammutettu, karkaistu ja muotoiltu, jonka kovuus on HRC28-30 (kovuus käsittelyalueella).

4. Kääntötyökalu ottaa käyttöön C620:n, ja aseta ensin etukeskiö karakartioon sen kiinnittämiseksi. Työkappaleen muodonmuutosten estämiseksi ohutseinäisiä holkkeja kiinnitettäessä, lisää avoimen silmukan paksu hiha, as shown in the figure below.

Massatuotannon ylläpitämiseksi, ohutseinämäisen kotelon ulkoympyrän toinen pää prosessoidaan tasakokoiseksi d, ja t:n viivain on aksiaalinen kiinnitysasento. Ohutseinämäinen kotelo on puristettu ja puristettu sisäreiän kääntämisen laadun parantamiseksi ja koon säilyttämiseksi. Ottaen huomioon, että leikkauslämpöä syntyy, työkappaleen laajenemiskokoa on vaikea käsittää. On tarpeen kaataa riittävästi leikkausnestettä työkappaleen lämpömuodonmuutoksen vähentämiseksi.

5. Kiinnitä työkappale tiukasti automaattisen keskittävän kolmileukaisen istukan avulla, käännä päätypuoli, ja käännä sisäympyrä karkeasti. Jätä 0,1-0,2 mm marginaali hienosorvausta varten, ja vaihda se hienolla sorvaustyökalulla leikkausmarginaalin käsittelemiseksi, kunnes suojaakseli täyttää liiallisen sovituksen ja karheuden vaatimukset. Irrota sisäreiän kääntötyökalu, aseta suojuksen akseli etuosan keskelle, käytä takatuen keskustaa kiinnittämiseen pituusvaatimuksen mukaan, vaihda ulkoinen kääntötyökalu, ja käännä ulkoinen ympyrä karkeasti. Lopulta, tarkkuussorvausosat täyttävät piirustusvaatimukset. Katsastuksen jälkeen, leikkaa tarvittavan pituuden mukaan leikkuuveitsellä. Jotta leikkaus olisi tasainen, kun työkappale on irrotettu, veitsen reunan tulee olla vino, jotta työkappaleen päätypinta tulee sileäksi; Pieni osa suojuksen akselista hiotaan jäljellä olevan raon leikkaamiseksi. Suoja-akselin tarkoituksena on vähentää työkappaleen muodonmuutosta, estää tärinää, ja putoaa ja kolahtaa leikattaessa.

Yllä oleva menetelmä ohutseinämäisen kotelon käsittelemiseksi ratkaisee muodonmuutosongelman tai sen, että koko- ja muotovirheet eivät täytä vaatimuksia. Käytäntö on osoittanut, että käsittelyteho on korkea, helppo käyttää, ja soveltuu pitkien ohutseinäisten osien käsittelyyn, koko on helppo tarttua, toinen valmistuminen, ja massatuotanto on käytännöllisempää.

English

English العربية

العربية 中文(漢字)

中文(漢字) Čeština

Čeština Dansk

Dansk Nederlands

Nederlands Suomi

Suomi Français

Français Deutsch

Deutsch Italiano

Italiano 日本語

日本語 ಕನ್ನಡ

ಕನ್ನಡ 한국어

한국어 Português

Português Русский

Русский Slovenčina

Slovenčina Español

Español Svenska

Svenska Türkçe

Türkçe