CNC machining parts, PCB board milling positioning design

The so-called positioning of CNC milling is to use positioning pins to position the printed circuit board to be processed on the worktable of the milling machine, so as to conveniently and accurately CNC machine the shape of the part. Simple and reliable positioning is required, and parts can be quickly loaded and unloaded while removing chips. There are many positioning methods: If some milling machines are designed with a reciprocating worktable, when one workbench is processing, the other workbench loads and unloads parts. There are two sets of milling plate positioning method used. When one milling positioning pad is processed on the CNC milling table, toinen jyrsintäasentoalusta ladataan ja puretaan alustalle. Näiden kahden vaihto kestää vain muutaman sekunnin.

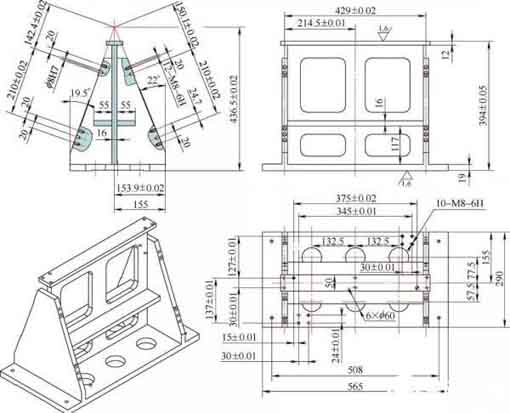

Positioning design of CNC milling parts

CNC-jyrsintäpöytä itsessään on asemointilevy osien käsittelyn aikana. Se on alumiiniseoslevy, joka on sijoitettu tapeilla ja kiinnitetty ruuveilla. Jokaisen CNC-jyrsintäkaran alla on työpöydällä reikä-ura-asemointijärjestelmä. Jyrsintälevy on itse asiassa väliasemointiteline, joskus kutsutaan “pehmeä asemointi”. Sitä edellytetään, että osat voidaan paikantaa luotettavasti ja nopeasti, vähentää apuaikaa ja parantaa tuotannon tehokkuutta. Ennen ääriviivan jyrsimistä, jyrsintälevylle esijyrsitään ura, jonka mitat ovat samat kuin kappaleen muoto. Yleisesti, uran leveyden mitta on todellisen jyrsimen halkaisija plus 0.5 mm. Uran syvyys on 2,5 mm. Koneistusprosessissa, se on jyrsimen liikeradan polku. Koska pölynimuri imee pölyä, urassa syntyy ilmavirta lastun poistamiseksi, tee käsitellystä sileämmäksi, estää lastua tukkimasta jyrsimen lastuuraa, ja pienennä reunaa. Käsiteltäessä, työnnä jyrsintä uraan 1,5-2 mm. Tämä estää jyrsimen jatkuvan osaan leikkaavan päätykulumisen kulumisen. Jyrsimen valmistuksen sallima halkaisijan pienennys ja päädyn halkaisijan pienennys aiheuttavat poikkeaman osan työstökoon.

Ennen osien massatuotantoa, jyrsinnän taustalevy asennetaan CNC-jyrsintäpöydälle ja uusi nylonkierretulppa ruuvataan kiinni. Drill holes on the threaded plug and install the positioning pin to use. The chip groove on the milling pad is deeper and wider, which is more conducive to smooth air flow, chip removal, and smoother surface to be processed. kuitenkin, the supporting surface is weakened, especially when the chip flute is close to the positioning pin, which will make the positioning unstable.

Most of the milling pads in the design of hardware parts use non-metal laminates. The material is relatively soft. When the pins are repeatedly loaded and unloaded, the positioning holes are worn and enlarged. Esimerkiksi, semi-specific and consumable milling pads work under such conditions.

Yleensä, the pin is press-fitted on the milling pad, and the interference is 0.005~0.01mm. If it is a special milling pad or a high-density fiberboard as the milling pad, tiukempi istuvuus on parempi. Mutta puolispesifisille jyrsintälevyille tai kuluville jyrsintälevyille, häiriö on suurempi kuin 0,007 mm. Kun tappi on painettu, on mahdollista katkaista osa pohjamateriaalista tapin reiässä syvän uran tai raon muodostamiseksi. Toistuvalla tappien lataamisella ja purkamisella, myös laminaatin tapinrei'issä on delaminaatiota tai lohkeilua. Kun jyrsitään osia, suurin osa leikkausvoimasta kantaa kohdistustapit. Tämä sivuttaispaine puristaa tapin reikiä ja reikien viat löystävät ja poikkeavat yksitellen. Se vaikuttaa suoraan piirilevyn ulkomittoihin eikä voi taata tiukkoja toleransseja.

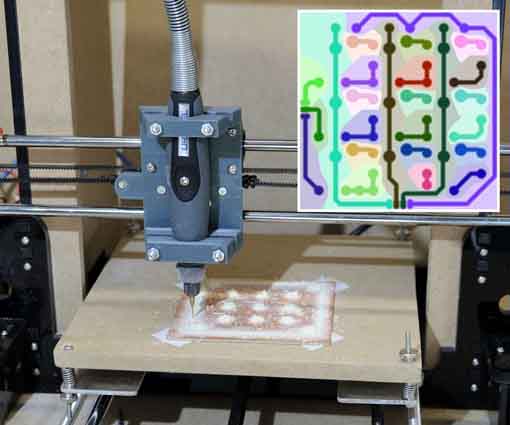

CNC-jyrsintäpiirilevyn paikannussuunnittelu

Mitä pienempi asemointitapin halkaisija, mitä suurempi suhteellinen taipuma. Siksi, halkaisijaltaan suuria reikiä tulee käyttää asemointireikinä niin paljon kuin mahdollista. Asemointitapin halkaisija ja taipuma vaikuttavat myös suoraan tuottavuuteen. Esimerkiksi, neljän piirilevyn pino oli alun perin suunniteltu jyrsittäväksi kerralla. Tapin pienen halkaisijan ja suuren taipuman vuoksi, kolme piirilevyä jouduttiin jyrsimään tehokkuuden vähentämiseksi 25%.

PCB-prototyypin käsittelyssä, asemointinastat tulee sovittaa tiiviisti yhteen käsittelylevyn luotettavan paikantamisen varmistamiseksi. Sen sijaan, että luottaisit teipin tai liiman apuun, sitoutuminen ja paraneminen vie aikaa. Tiukka istuvuus tarkoittaa myös tiukkoja toleransseja, ja tarkkuus voidaan taata myös jyrsimällä monikerroksisia levyjä tai korkealaatuisia kaksipuolisia levyjä.

Yleisesti, poran halkaisija on pienempi poikkeama, joka on yleensä 0~0,005 mm, ja osa on 0–0,01 mm. Useimmissa ei-metallisissa laminaateissa on tietty määrä kutistumista porauksen jälkeen, yleensä 0.005 0,007 mm asti. Tällainen reikä, jonka poikkeama on pienempi 0,005–0,01 mm vakionastalla, voi aiheuttaa 0,005 mm:n häiriön. Siksi, erityistä käsittelytekniikkaa ei tarvitse harkita, eikä poranterän halkaisijan mittaamiseen yksitellen, ja valitse halkaisijaltaan pieni poranterä, joka täyttää puristussovituksen vaatimukset ja säästää aikaa.

Esimerkiksi, tietty 1,6 mm paksu painettu piirilevy, toleranssilla ±0,013 mm, jyrsii joka kerta neljän piirilevyn pinon. Reiän asennon toleranssi on +/-0,025 mm, ja reiän halkaisijan ero on ±0,025 mm, käyttämällä tavallisia tappeja. Tällöin piirilevyjen lataaminen ja purkaminen on vaikeaa ja aikaa vievää. Koska tappi on mahdollista lukita jyrsittyyn levyyn. Tämä esimerkki osoittaa, että tappi ja peitto tulee varustaa löysemmällä liukuistutuksella. Tietysti, jos väli on liian suuri, se vaikuttaa koneistuksen tarkkuuteen ja reunan tasaisuuteen.

English

English العربية

العربية 中文(漢字)

中文(漢字) Čeština

Čeština Dansk

Dansk Nederlands

Nederlands Suomi

Suomi Français

Français Deutsch

Deutsch Italiano

Italiano 日本語

日本語 ಕನ್ನಡ

ಕನ್ನಡ 한국어

한국어 Português

Português Русский

Русский Slovenčina

Slovenčina Español

Español Svenska

Svenska Türkçe

Türkçe