Ihanteellisen CNC-työstöohjelman ei pitäisi vain varmistaa, että piirustusten mukaiset pätevät työkappaleet käsitellään, mutta sen pitäisi myös mahdollistaa CNC-työstökoneen toimintojen järkevä soveltaminen ja täysimääräinen hyödyntäminen. CNC-työstökone on erittäin tehokas automaatiolaite. Sen tehokkuus on 2 to 3 kertaa suurempi kuin tavallisissa työstökoneissa. Siksi, antaa täyden pelin tälle CNC-työstökoneiden ominaisuudelle, sen suorituskyky on hallittava, ominaisuudet, ja toimintatavat. Samaan aikaan, koneistussuunnitelma on määritettävä oikein ennen ohjelmointia.

Due to the difference in production scale, the processing plan for the same part is different. According to specific conditions, an economical and reasonable process plan should be selected.

(1) Division of processing procedures

Processing parts on CNC machine tools can be more concentrated in the process, and all processes should be completed as much as possible in one setup. Compared with ordinary machine tool processing, the division of processing procedures has its own characteristics, and there are two commonly used principles for division of procedures.

1. The principle of ensuring accuracy

Numerical control processing requires the process to be concentrated as much as possible, and often rough and fine processing are completed in one clamping. Lämpömuodonmuutoksen ja leikkausvoiman muodonmuutoksen vaikutusten vähentämiseksi muotoon, asennon tarkkuus, työkappaleen mittatarkkuus ja pinnan karheus, karkea ja viimeistelytyöstö tulee suorittaa erikseen. Akseli- tai levyosille, karkea koneistus suoritetaan ensin, Jätä pieni marginaali viimeistelyyn pinnan laatuvaatimusten varmistamiseksi. Samaan aikaan, joillekin laatikkotyökappaleille, reiän työstön tarkkuuden varmistamiseksi, pinta tulee käsitellä ensin ja sitten reikä.

2. Tuotannon tehokkuuden parantamisen periaatteet

CNC-koneistuksessa, vähentääksesi työkalun vaihtojen määrää ja säästääksesi työkalun vaihtoaikaa, kun kaikki osat, jotka on käsiteltävä samalla työkalulla, on suoritettu, toista työkalua tulee käyttää muiden osien käsittelyyn. Samaan aikaan, tyhjäkäynti tulee minimoida. Kun työstetään useita työkappaleen osia samalla työkalulla, lyhintä reittiä tulisi käyttää kullekin käsittelyosalle.

Käytännössä, CNC-työstöprosessia tulee harkita kokonaisvaltaisesti tiettyjen osien rakenteellisten ominaisuuksien ja teknisten vaatimusten mukaisesti.

(2) Käsittelyreitin määrittäminen

Koneistusreitti kartioosien sorvaukseen

CNC-koneistuksessa, työkalun liikerata ja suunta (tarkkaan ottaen, työkalun asentopiste) suhteessa työkappaleeseen kutsutaan työstöreitiksi. Tuo on, polku, jonka työkalu kulkee työkalun asetuspisteestä koneistusohjelman loppuun, mukaan lukien leikkauspolku ja leikkaamattomat tyhjäkäynnit, kuten työkalun käyttöönotto ja paluu. Käsittelyreitin määrittämisessä on ensin varmistettava käsiteltyjen osien mittatarkkuus ja pinnan laatu, ja toiseksi harkitse yksinkertaista numeerista laskentaa, lyhin mahdollinen työkalupolku, ja korkeampi hyötysuhde.

Seuraavissa esimerkeissä analysoidaan yleisesti käytettyjä koneistusreittejä koneistettaessa osia CNC-työstökoneilla.

1. Sorvauskartion koneistusreitin analyysi

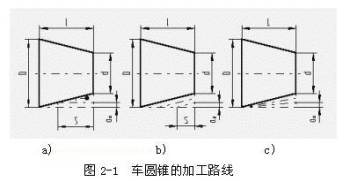

CNC-sorvin ulkokartion kääntämiseen, oletetaan, että kartion suurin halkaisija on D, pieni halkaisija on d, ja kartion pituus on L, kääntökartion työstöreitti on esitetty kuvassa 2-1.

Kuvan 2-1a porrastetun leikkausreitin mukaan, kaksileikkaus karkea sorvaus, ja viimeinen yhden leikkauksen hieno sorvaus; Kahden lastin karkeasorvauksen lopullinen työkaluetäisyys S on laskettava tarkasti, joissa voi olla samanlaisia kolmioita:

Suunnittele porrastettujen osien leikkausreitti

Tällaiselle käsittelyreitille, sorvauksen paksuus on sama karkeassa sorvauksessa, mutta sorvauksen paksuus on erilainen hienosorvaukselle; Samaan aikaan, työkalun leikkauspolku on lyhin.

Kuvan 2-1b vastaavan vinon leikkausreitin mukaan, on myös tarpeen laskea lopullinen työkaluetäisyys S karkeasorvauksen aikana, joka voidaan myös laskea vastaavista kolmioista:

Työkalun leikkausliikkeen lyhin polkurakenne

Tämän käsittelyreitin mukaan, työkalun leikkausetäisyys on suhteellisen lyhyt.

Kuvan 2-1c vinoviivan käsittelyreitin mukaan, vain takatyökalun ap määrä määritetään joka kerta, lopullisen työkaluetäisyyden laskemisen sijaan, ohjelmointi on kätevää. kuitenkin, jokaisen leikkauksen paksuus muuttuu, ja työkalun leikkauspolku on pidempi.

2. Sorvauskaaren työstöreitin analyysi

Käytä G02 (tai G03) käsky kääntää kaari. Jos kaari käsitellään kääntämällä kerran, veitsen määrä on liian suuri ja veitseen on helppo lyödä. Siksi, varsinaisessa kaarien kääntämisessä, monileikkaus vaaditaan, ja suuri määrä ylimääräistä poistetaan ensin, ja sitten käännetään tarvittava kaari.

Seuraavassa kuvataan yleisimmät sorvauskaarien työstöreitit.

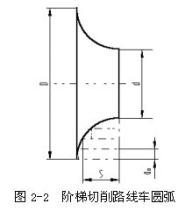

Kääntökaari askelleikkausreitin suunnitteluun

Kuva 2-2 näyttää kääntökaaren askelleikkausreitin. Tuo on, ensimmäinen karkea sorvaus tehdään portaiksi, ja kaari leikataan pois viimeisellä leikkauksella. Tässä menetelmässä, kun kääntöpaksuus ap on määritetty, karkeasorvauksen lopullinen työkaluetäisyys S on laskettava tarkasti, tuo on, lasketaan kaaren ja suoran leikkauspiste. Tässä menetelmässä, työkalun leikkausliikeetäisyys on lyhyempi, mutta numeerinen laskenta on monimutkaisempi.

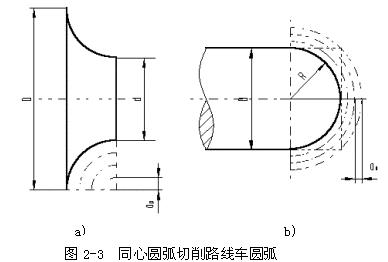

Kuva 2-3 näyttää kääntökaaren samankeskisen kaaren leikkausreitin. Tuo on, kääntämällä eri säteisiä ympyröitä, ja lopuksi prosessoi tarvittava kaari. Tällä menetelmällä on helpompi määrittää 90° kaaren aloituspiste ja loppupisteen koordinaatit kunkin työkalun määrän ap määrittämisen jälkeen.. Numeerinen laskenta on yksinkertainen, ja ohjelmointi on kätevää, joten sitä käytetään usein. Mutta kun käsitellään kuvan 2-3b mukaisesti, tyhjäkäyntiaika on pidempi.

Suunnittele samankeskisten kaarien leikkauspolun kaari

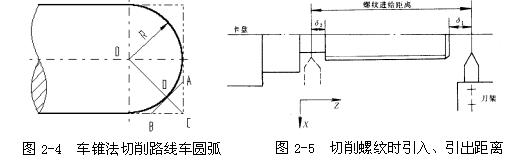

Kuva 2-4 näyttää kaarien kääntökartiomenetelmän leikkausreitin. Tuo on, ensin kääntämällä kartio, ja sitten kaartaa kääntämällä. kuitenkin, on huomioitava, että jos kartion aloitus- ja loppupistettä ei ole määritetty hyvin, kartion pinta voi vaurioitua, tai marginaali voi jäädä liian suureksi. Määritysmenetelmä on esitetty kuvassa 2-4. Yhdistä OC leikkaamaan kaari kohdassa D, ja tee pisteen D kautta kulkevan kaaren tangentti AB.

Geometrisestä suhteesta CD=OC-OD= -R=0,414R, tämä on suurin leikkausvara käännettäessä kartiota, tuo on, kartiomaista käännettäessä, käsittelyreitti ei saa ylittää AB-linjaa. Kuvassa esitetyn suhteen mukaan, AC=BC=0,586R voidaan saada, niin, että kartion alku- ja loppupiste voidaan määrittää. Kun R ei ole liian suuri, AC=BC=0,5R voidaan ottaa. Tämän menetelmän numeerinen laskenta on monimutkaista, ja työkalun leikkausrata on lyhyt.

Kaaren kääntäminen kääntökartiomenetelmän leikkausradalla

3. Aksiaalisen syöttöetäisyyden analyysi lankaa käännettäessä

Lankaa käännettäessä, työkalun syötön kierteen suuntaa pitkin tulee säilyttää tiukka nopeussuhde työkappaleen karan pyörimiseen. Ottaen huomioon, että työkalu saavuttaa määritellyn syöttöarvon pysäytystilasta tai putoaa määritetystä syöttöarvosta nollaan, käyttöjärjestelmässä on oltava siirtymäprosessi. Käsittelyreitin pituus aksiaalista syöttöä pitkin, langan pituuden varmistamisen lisäksi, pitäisi myös kasvattaa työkalun sisäänvientietäisyyttä δ1 (2~ 5 mm) ja työkalun leikkausetäisyys δ2 (1~ 2 mm), kuten kuvassa näkyy 2-5 . Tällä varmistetaan, että lankoja leikattaessa, työkalu koskettaa työkappaletta nopeuden lisäyksen päätyttyä, ja työkalu hidastuu poistuttuaan työkappaleesta.

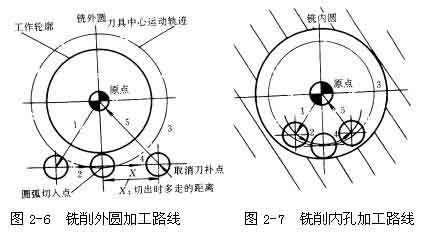

Jyrsityn kappaleen ulkokehän työstöreitti

4. Muotojen jyrsinnän käsittelyreitin analyysi

Jatkuvaan jyrsimiseen, varsinkin kaaria käsiteltäessä, kiinnitä huomiota työkalun sisään- ja ulosleikkauksen järjestelyyn, ja yritä välttää toistuvaa käsittelyä risteyksessä, muutoin tulee selviä rajajyrsintäjälkiä. Kuten kuvasta näkyy 2-6, käytettäessä ympyräinterpolaatiota ulkoympyrän jyrsimiseen, Järjestä jyrsin siirtymään kehäjyrsintään tangentiaalisesta suunnasta. Kun koko ympyrä on käsitelty, älä vedä työkalua sisään suoraan tangenttipisteestä, mutta anna työkalun liikkua tietyn matkan. On parasta seurata tangentiaalista suuntaa työkalun ja työkappaleen pinnan välisen törmäyksen välttämiseksi, kun työkalun kompensointi peruutetaan, jolloin työkappale romutetaan. Kun jyrsitään sisäkaaria, tulee myös huomioida tangentiaalisesta suunnasta leikkaamisen periaate, ja siirtymäkaaret tulee järjestää leikkaamaan sisään ja pois, kuten kuvassa näkyy 3-7. Jos työkalu alkaa työkappaleen koordinaatin origosta, sen käsittelyreitti on 1→2→3→4→5, jotta voidaan parantaa sisäreiän pinnan työstötarkkuutta ja laatua.

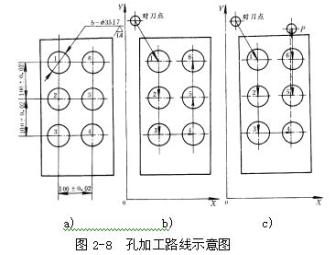

Suunnittele osan reiän koneistusreitti

5. Reiän työstöreitin analyysi korkealla sijainnin tarkkuudella

Reiän työstöön, joka vaatii suurta sijaintitarkkuutta, erityistä huomiota tulee kiinnittää reiän käsittelyjärjestyksen järjestelyyn. Väärä järjestely voi tuoda sisään välyksen koordinaattiakselilla ja vaikuttaa suoraan asennon tarkkuuteen. Kuten kuvasta näkyy 2-8, Kuva a on osapiirustus. Tässä osassa on kaksi käsittelyreittiä kuutta samankokoista reikää varten. Koneistettaessa kuvan b mukaista reittiä, reikien sijoitussuunta 5 ja 6 on päinvastainen kuin reikien 1, 2, 3 ja 4. Käänteinen välys Y-suunnassa lisää paikoitusvirhettä ja vaikuttaa reikien asennon tarkkuuteen 5 ja 6 ja muita reikiä. Kuvassa c esitetyn reitin mukaan, käsittelyn jälkeen 4 reikiä, siirry etäisyyttä ylöspäin pisteeseen P, ja käänny sitten takaisin käsittelyyn 5 ja 6 reikiä. Tällä tavalla, suunta on johdonmukainen, which can avoid the introduction of backlash and improve the position accuracy of holes 5 ja 6 ja muita reikiä.

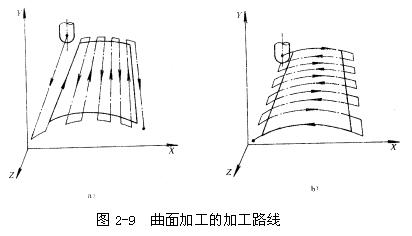

Design the processing route of the part surface

6. Analysis of the processing route of milling surface

When milling a curved surface, a ball-end knife is commonly used for processing with the “wire cutting method”. The so-called wire cutting method means that the tangent track of the tool and the part contour is line by line, and the distance between the lines is determined according to the requirements of the machining accuracy of the part. For surface machining with open boundaries, two machining routes can be used. Kuten kuvasta näkyy 2-9, for large engine blades, when the processing scheme of Figure 2-9a is used. Each time it is processed along a straight line, the calculation of the tool position point is simple, the program is few, käsittelyprosessi mukautuu viivatun pinnan muodostukseen, ja linja-auton suoruus voidaan taata tarkasti. Kun käytetään kuvan 2-9b mukaista käsittelysuunnitelmaa, tämän tyyppisen osan tiedot ovat annettujen tietojen mukaiset, jotta ne voidaan tarkastaa käsittelyn jälkeen. Juoksupyörän muodon tarkkuus on korkea, mutta menettelyjä on monia. Koska pintaosan raja on avoin, muita pintarajoituksia ei ole, joten pinnan rajaa voidaan pidentää, ja kuulakärkisen veitsen tulee aloittaa käsittely rajojen ulkopuolelta.

Edellä on analysoitu CNC-työstössä yleisesti käytettyjä prosessointireittejä useiden esimerkkien kautta. Varsinaisessa tuotannossa, käsittelyreitin määrittämisen tulee perustua osien erityisiin rakenteellisiin ominaisuuksiin, kokonaisvaltainen harkinta ja joustava käyttö. Yleiset periaatteet käsittelyreitin määrittämiseksi ovat: Edellytyksenä osien koneistustarkkuuden ja pinnan laadun varmistamiseksi, lyhentää koneistusreittiä niin paljon kuin mahdollista tuottavuuden parantamiseksi.

English

English العربية

العربية 中文(漢字)

中文(漢字) Čeština

Čeština Dansk

Dansk Nederlands

Nederlands Suomi

Suomi Français

Français Deutsch

Deutsch Italiano

Italiano 日本語

日本語 ಕನ್ನಡ

ಕನ್ನಡ 한국어

한국어 Português

Português Русский

Русский Slovenčina

Slovenčina Español

Español Svenska

Svenska Türkçe

Türkçe