CNC machining thin-walled cavity technology

Alumiiniosat ja alumiiniosat ovat vääntyneet CNC-työstön aikana. Edellisessä osiossa mainittujen syiden lisäksi, varsinaisessa toiminnassa, toimintatapa on myös erittäin tärkeä.

1. For the cavity parts with large CNC machining allowance, paremmat lämmönpoistoolosuhteet koneistusprosessin aikana ja lämmön keskittymisen välttämiseksi, Työstön aikana tulee käyttää symmetristä koneistusta. If there is a 900mm thick sheet that needs to be processed to 800mm, if one side is milled and the other side is milled immediately, and the final size is processed at a time, the flatness will reach 50mm; If using repeated feed symmetrical processing, kumpikin puoli käsitellään kahdesti lopulliseen kokoon, and the flatness can be guaranteed to reach 0.3mm.

2. If there are multiple cavities on the aluminum sheet parts, ei ole suositeltavaa käyttää onkalokohtaista peräkkäistä käsittelymenetelmää käsittelyn aikana, as this is likely to cause uneven stress and deformation of the parts. Monikerroksinen käsittely otetaan käyttöön, ja jokainen kerros käsitellään kaikkiin onteloihin yhtä aikaa niin paljon kuin mahdollista, ja sitten seuraava kerros käsitellään osien tasaiseksi jännittämiseksi ja muodonmuutosten vähentämiseksi.

Ohutseinäisten alumiinityökappaleiden jyrsintä

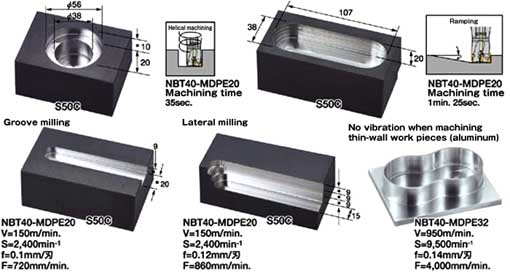

3. Vähennä leikkausvoimaa ja leikkauslämpöä muuttamalla leikkausmäärää. Leikkausmäärän kolmen elementin joukossa, leikkauspaksuudella on suuri vaikutus leikkausvoimaan. If the machining allowance is too large, yhden ajon leikkausvoima on liian suuri, joka ei vain muuta osia, mutta myös vaikuttaa työstökoneen karan jäykkyyteen ja vähentää työkalun kestävyyttä. Jos leikkauspaksuus pienenee, tuotannon tehokkuus heikkenee huomattavasti. kuitenkin, high-speed milling in CNC machining can overcome this problem. Samalla kun leikkauspaksuus pienenee, kunhan syöttöä lisätään vastaavasti ja työstökoneen nopeutta kasvatetaan, leikkausvoimaa voidaan vähentää samalla kun varmistetaan käsittelytehokkuus.

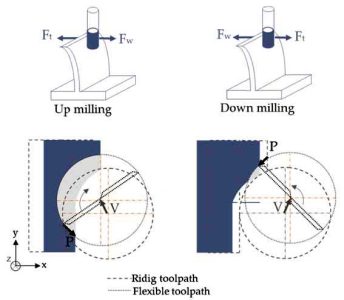

4. The order of the knife should also be paid attention to. Rouhintatyöstö painottaa koneistuksen tehokkuuden parantamista ja aikayksikkökohtaisen poistonopeuden tavoittelua. Yleisesti, upside milling can be used. Tuo on, ylimääräinen materiaali aihion pinnalta poistetaan nopeimmalla nopeudella ja lyhimmällä ajalla, ja viimeistelyssä tarvittava geometrinen ääriviiva muodostuu periaatteessa. Viimeistelyn painopiste on korkeassa tarkkuudessa ja laadussa, and down milling should be used. Koska terän hampaiden lastuamispaksuus pienenee vähitellen maksimista nollaan alasjyrsinnän aikana, työn kovettumisaste on huomattavasti alentunut, and at the same time the degree of deformation of the parts is reduced.

Cutting sequence of thin-walled aluminum cavity

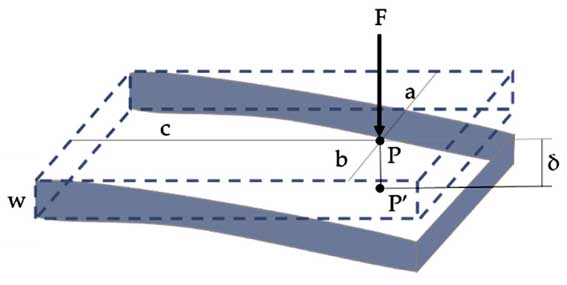

5. The thin-walled aluminum cavity workpiece is deformed due to clamping during machining, and it is unavoidable even during finishing. Työkappaleen muodonmuutosten minimoimiseksi, the clamping and pressing parts can be loosened just before the finishing process reaches the final size, so that the workpiece can be restored to its original state freely. Then slightly clamp and compress, as long as the workpiece can be clamped (completely by hand), jotta voidaan saavuttaa ihanteellinen prosessointivaikutus. Lyhyesti sanottuna, puristusvoiman vaikutuspiste on paras tukipinnalla, and the clamping force of the fixture should act in the direction of good rigidity of the workpiece. Under the premise of ensuring that the workpiece is not loose, mitä pienempi puristusvoima, sitä parempi.

6. When machining aluminum parts with a cavity, try not to insert the milling cutter directly into the part like a drill. Tuloksena, the chip holding space of the milling cutter is not enough, and the chip removal is not smooth, resulting in unfavorable phenomena such as parts overheating, laajennus, tool collapse and tool breakage. Ensimmäinen, drill the hole with a drill of the same size as the milling cutter or one size larger, and then mill with the milling cutter. Vaihtoehtoisesti, CAM-ohjelmistoa voidaan käyttää spiraalileikkausohjelman tuottamiseen.

The main factor that affects the processing accuracy and surface quality of aluminum parts is that deformation is prone to occur during the processing of such parts, which requires operators to have certain operating experience and skills.

English

English العربية

العربية 中文(漢字)

中文(漢字) Čeština

Čeština Dansk

Dansk Nederlands

Nederlands Suomi

Suomi Français

Français Deutsch

Deutsch Italiano

Italiano 日本語

日本語 ಕನ್ನಡ

ಕನ್ನಡ 한국어

한국어 Português

Português Русский

Русский Slovenčina

Slovenčina Español

Español Svenska

Svenska Türkçe

Türkçe