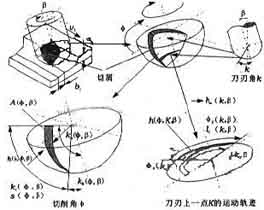

Geometric Motion Relations of Ball-end Milling Cutter Five-axis Milling

Jyrsinnällä saadaan hyvä kaareva likimääräinen pinta. Käytettäessä kuulapäätyökalua kolmiakseliseen jyrsintään, lineaarinen syöttöliike x:ssä, y, ja z-suunnat voivat varmistaa, että työkalu leikkaa mihin tahansa työkappaleen koordinaattipisteeseen, mutta työkalun akselin suuntaa ei voi muuttaa. Työkalun akselin pisteen todellinen leikkausnopeus on nolla, ja lastutila työkalun keskellä on myös hyvin pieni. Jos nämä kohdat ovat mukana leikkaamisessa, epäsuotuisat leikkausolosuhteet heikentävät työstetyn pinnan laatua, terän kuluminen lisääntyy, ja työstöaika pitenee. Jotta korkealaatuisia työkalumateriaaleja ei hyödynnetä täysin.

Compared with five-axis and three-axis milling, five-axis milling has a series of advantages. Tällä hetkellä, through the movement of the two rotating shafts, the direction of the tool axis can be adjusted at any time, so that the angle between the milling cutter axis and the workpiece surface and the actual cutting speed remain unchanged. The tool path path can be set more flexibly to meet the requirements of the given peak and valley depth of the workpiece surface. When a ball-end tool is used for machining, no matter what orientation the tool is relative to the workpiece, the chips are always separated on the hemispherical surface. Siksi, chips with the same geometry and size are always cut every time. What has changed is the motion trajectory of the blade when the chips are separated, as well as the contact conditions of the blade and the cutting geometric motion conditions determined thereby. In other words, the cutting process and geometric motion parameters can be affected by purposefully changing and determining the position of the tool, and the two can be optimized from the aspects of tool wear, surface quality and processing stability.

Tietysti, CNC programming for five-axis simultaneous milling is more complicated, and requires higher computing power and speed for the computer numerical control (CNC) system. While the linear feed axis of the machine tool is required to make a large compensation movement, it is also required to avoid interference and collision. Siksi, in mold manufacturing, only the advantages of five-axis milling can be used to process workpieces within a certain range.

English

English العربية

العربية 中文(漢字)

中文(漢字) Čeština

Čeština Dansk

Dansk Nederlands

Nederlands Suomi

Suomi Français

Français Deutsch

Deutsch Italiano

Italiano 日本語

日本語 ಕನ್ನಡ

ಕನ್ನಡ 한국어

한국어 Português

Português Русский

Русский Slovenčina

Slovenčina Español

Español Svenska

Svenska Türkçe

Türkçe