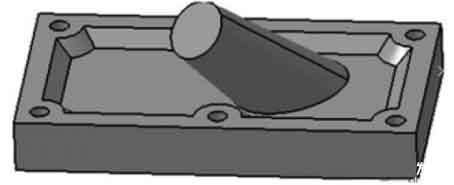

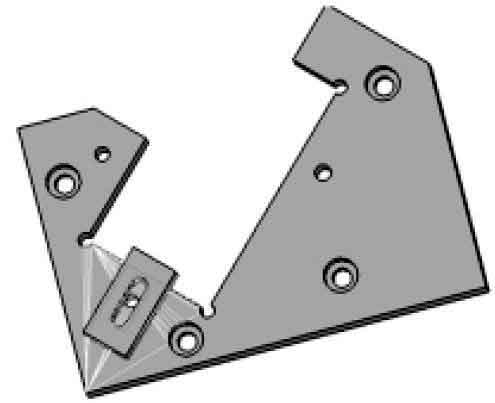

Kolmiulotteisten suunnitteluohjelmistojen kehittäminen tarjoaa edellytykset edullisille kustannuksille, lyhyt aika, ja sijoittelukalusteiden suunnittelu. Ja se voi simuloida CNC-työstöosia todentamista varten. Kuva 1 esittää tyypillistä metalliosaa, jonka kulma on 45° YZ- ja ZX-tasoihin nähden:

CNC -koneistusosat, joilla on erityinen rakenne

kuva 1 Osien suunnitelman valitseminen CNC -koneistus

Tällaisilla osilla, joilla on erityinen alueellinen rakenne 2 CNC -koneistusmenetelmät:

① Paranna työstötyökalun suorituskykyä, tuo on, Lisää alkuperäisen 2,5-akselin tai 3-akselin CNC-työstötyökalua enemmän kuin 5 kirveet;

② Suunnittele sopiva paikannuslaite ja käytä olemassa olevia laitteita prosessointiin.

Käsittelykustannukset ottaen huomioon, Toinen vaihtoehto on ilmeisesti ihanteellinen valinta. Seuraava on suunnitella paikannuslaite tälle osalle, ja käytä CATIA -ohjelmistoa vankan mallinnuksen suorittamiseen, kokoonpano, häiriöiden havaitseminen, ja kiinnittimen kunkin komponentin tarkkuusanalyysi. Tuo suunniteltu kiinnitys virtuaalisen koneistuksen CNC -koneistusmoduuliin tarkistaaksesi suunnittelun toteutettavuuden ja oikeellisuuden.

Suunnittelu ja 3D -mallinnus paikannuslaitteesta

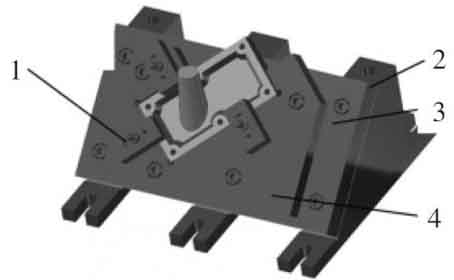

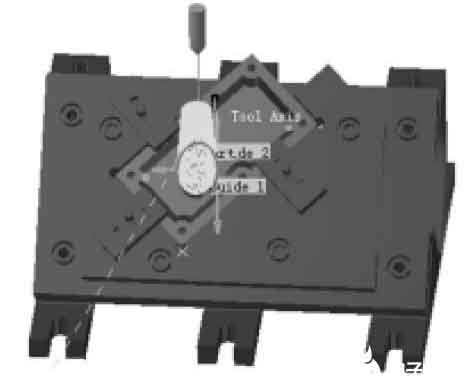

Käsiteltyjen osien ominaisuudet huomioon ottaen, Käsittelyn tarkkuuden varmistaminen, ja kiinnittimen levittämisen parantamiseksi, Paikannu, kuten kuvassa näkyy 2. Kuljetus koostuu pääasiassa 4 osat: paikannus, paikannuslevy, Ohjausmoduuli ja paikannuspuristin. Paikannusteline on koko valaisimen kulmakivi, joka määrittää suoraan paikannuksen taipumuksen, ja myös muut osat on asennettu siihen.

3D kiinteä malli asemointitelineen

Kuva 2 Kolmiulotteinen kiinteä malli paikannuslaitteesta

1. Paikannuspidike

2. Paikannus

3. Paikannuslevy

4. Ohjausmoduuli

Paikannuslevyä käytetään oppaan moduulin asentamiseen paikannuskiinnikkeeseen, ja kun työkappaleen pohjapinnan koko ja muoto prosessoitavaksi 45 °: n vaihtamisella, Vain ohjausmoduulin rakenne ja koko on muutettava. Soveltuvan asennon valitseminen paikannuslevylle kiinnittämiseen tekee paikannuski. Opasmoduulin ja paikannuskiinnittimen suunnittelun tulisi perustua jalostetun osan rakenteeseen ja muotoon, niin että se vastaa prosessoitavan osan ulkopintaa, ja korkeuden tulisi olla sama paikannuksen puristimen asentamisen helpottamiseksi. Paikannuspuristin on yleensä suunniteltu ja asennettu kolmen pisteen paikannuksella, ja tekee yhteistyötä paikannuslevyn kanssa 6 käsitettävien osien vapausasteet.

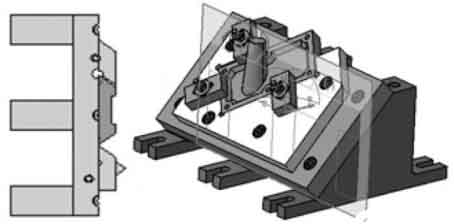

Staattinen puuttumisen tarkastus paikannuslaitteesta

Varmistaakseen, että suunnitellun valaisimen komponentit voidaan prosessoida ja koota, ja voi saavuttaa paikannustoiminnon, Häiriöiden havaitseminen on suoritettava kiinnikkeellä.

Staattisen häiriöanalyys. Jokainen kiinnitys koostuu useista yksiköistä, ja valmistuminen sisältää paikannuksen ja kiinnittimen. Kunkin yksikön rajoitetun tilan ja monimutkaisen rakenteen vuoksi, ja kiinnittimen suunnittelu on yleensä suunniteltu kerros kerroksella, Tilan marginaalia on vaikea hallita ja helppo häiritä. Lisäksi, Työkappaleen muoto on monimutkainen, ja työkappaletta ei voida asentaa oikein kiinnitysyksikön sijainnin tai rakenteen vuoksi.

Kaluston dynaaminen törmäyksen havaitseminen

Kuva 3 Kaavio staattisen häiriöiden havaitsemisesta

Alla “Dmuspaceanalyysi” moduuli Catiassa, Suorita staattinen häiriöanalyysi ottelussa, ja käytä törmäyksen havaitsemista “Tarkistus-” ja osion työkalu “Levitys” kiinnittimen havaitsemiseksi.

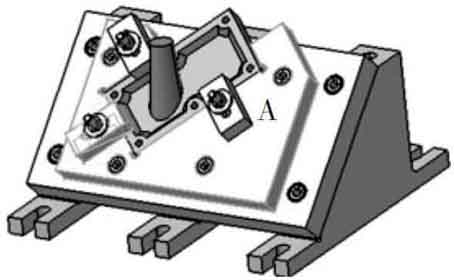

Dynaaminen häiriöanalyysi

Käyttää “Rypäle” Catian toimittama moduuli tarkastamaan kootut tuotteet. Se voi tallentaa osien siirtopolun kokoonpanon aikana, Analysoi liikkuvien osien liikkuvien dynaamisen tilan osien kokoamisen yhteydessä, ja havaita osien väliset häiriöt. Kytke ensin ensin “kokoonpanosuunnittelu” siihen “Rypäle” moduuli, ja anna jokainen kokoonpanoleipä kiinnityskokoonpanon mukaan, joka sisältää kunkin komponentin siirtoetäisyystiedot. Tarkoituksena on saada erityinen häiriöasento ja syvyys, kun häiriöt tapahtuvat, määritä sitten kokoonpanosimulaatio järjestyksessä, ja lopuksi avaa “törmäys” analyysi. Analyysitulos on esitetty kuvassa 4.

Kaavio kiinnittimen staattisesta häiriöiden havaitsemisesta

Kuva 4 Dynaaminen törmäyksen havaitseminen

Alue A esitetty kuvassa 4 on paikka, jossa häiriöitä tapahtuu, ja sen erityinen näyttö on esitetty kuvassa 5. Häiriöt tapahtuvat paikannuskiinnityksen ja ohjausmoduulin välillä. Häiriöiden analysoinnin avulla, Johtopäätöksenä on, että paikannusleike törmää ohjausmoduulin kokoonpanoletkellä kokoonpanoprosessin aikana. Häiriöt ilmestyvät, Tee seuraavat muutokset kiinnittimeen: Lähtökohtana pitämällä paikannuspiste ja kiinnityspiste ennallaan, Vaihda yksikön muiden osien alueellinen sijainti tai jonkin kokoinen parametrit.

Ottelun havaitsemishäiriöalueen

Kuva 5, Alue, jolla häiriöitä tapahtuu

CNC -simulaation käsittely

Käyttää “käsittelyä” CATIA: n toimittama moduuli CNC -koneistuksen suorittamiseksi työkappaleelle tarkistaaksesi, törmääkö työkalu kiinnittimen kanssa käsitellessäsi työkappalaa, CNC -koneistuksen toteutettavuuden varmistamiseksi. Jotta voidaan tarkkailla, tapahtuuko törmäys intuitiivisesti, Tämä artikkeli päättää käsitellä luonnossylinterin ulkomuodon alueellisella kaltevuudella työkappaleen. Ensimmäinen, vaihtaa koottu valinta “Pintakoneiden koneistus” alla “Koneistus” suoritettava moduuli “Muodonlähtö” (Muotovetoinen viimeistely) koneistetun osan ulkopinnalla;

Valitse sitten koneistusalue, joka on koneistettu ponnahdusikkunassa, ja valitse sopivat työkalupolkuparametrit, mukaan lukien ajooppaan valinta, asianmukaiset työkaluparametrit ja työkalun poistumistie;

Lopulta, CNC -simulaation prosessointi suoritetaan työkalureijan luomiseksi, kuten kuvassa näkyy 6.

CNC -koneistusosien tuottamat työkalupolkuviivat

Kuva 6, luotu työkalupolkuviiva

Valaisimen kokonaispaikkavirhe:

(Missä Δk = työkappaleen prosessikokotoleranssi)

Yllä olevat tapaukset voivat vähentää kustannuksia tehokkaasti ja lyhentää suunnittelu- ja tuotantosykliä käyttämällä Catian kolmiulotteisia virtuaalisuunnitteluominaisuuksia, paikannuslaitteiden suunnittelu ja toiminnallinen testaus; Koko suunnittelun koostumuksessa, Tietokone täydentää prosessin suunnittelusta kokoonpanoon simulaation prosessointiin CNC -työstötyökaluilla, mukaan lukien staattinen ja dynaaminen häiriöanalyysi. Tätä on vertaansa vailla perinteisiä suunnittelumenetelmiä, Ja se on myös väistämätön suuntaus nykyaikaisen ottelun kehittämisessä.

English

English العربية

العربية 中文(漢字)

中文(漢字) Čeština

Čeština Dansk

Dansk Nederlands

Nederlands Suomi

Suomi Français

Français Deutsch

Deutsch Italiano

Italiano 日本語

日本語 ಕನ್ನಡ

ಕನ್ನಡ 한국어

한국어 Português

Português Русский

Русский Slovenčina

Slovenčina Español

Español Svenska

Svenska Türkçe

Türkçe