En un abrir y cerrar de ojos, Llevo más de diez años operando tornos CNC, y hemos acumulado algunas habilidades de mecanizado y experiencia en tornos CNC.. Incluyendo torneado de diferentes materiales. (acero inoxidable, aluminio, acero al carbono cobre, titanio, carburo cementado, etc.). Debido al reemplazo frecuente de piezas procesadas y condiciones limitadas de fábrica., Desde hace diez años nos programamos., configurando herramientas nosotros mismos, Depuración y acabado de piezas procesándonos nosotros mismos.. En resumen, Las habilidades operativas se dividen en los siguientes puntos..

Operando torno CNC

Uno, Habilidades de programación de torno.

Porque nuestra fábrica tiene altos requisitos de precisión de los productos procesados., Las cosas que deben tenerse en cuenta a la hora de programar.:

1. Secuencia de procesamiento de piezas.:

taladrar primero, luego gire el extremo plano (Esto es para evitar la contracción durante la perforación.);

Giro brusco primero, luego giro fino (Esto es para garantizar la precisión de las piezas.);

La posición con gran tolerancia se procesa primero., y el procesamiento final con pequeña tolerancia (Esto es para garantizar que la superficie con un tamaño de tolerancia pequeño no se raye y evitar la deformación de las piezas.).

2. Elija una velocidad razonable, avance y profundidad de corte según la dureza del material:

1) Seleccione material de acero al carbono con alta velocidad., alta velocidad de avance y gran profundidad de corte. Como: 1gr11, seleccione S1600, F0.2, y profundidad de corte 2 mm;

2) Baja velocidad, Se seleccionan velocidades de avance bajas y profundidad de corte pequeña para aleaciones duras.. Como: GH4033, seleccione S800, F0.08, y profundidad de corte 0,5 mm;

3) Elige baja velocidad, alta velocidad de avance y pequeña profundidad de corte para aleación de titanio. Como: Ti6, seleccione S400, F0.2, y profundidad de corte 0,3 mm.

Tome el procesamiento de una determinada pieza como ejemplo.: el material es k414, que es un material muy duro. Después de muchas pruebas, la selección final es S360, F0.1, y la profundidad de corte 0.2, para procesar piezas calificadas.

Proceso de perforación del torno CNC

dos, Habilidades de ajuste de herramientas de torno.

La configuración de herramientas se divide en: Ajuste de herramientas con instrumento de ajuste de herramientas y ajuste directo de herramientas.. La técnica de ajuste de herramientas que se menciona a continuación es el ajuste directo de herramientas..

Primero seleccione el centro de la cara del extremo derecho de la pieza como punto de ajuste de la herramienta y configúrelo como punto cero.. Después de que la máquina herramienta regrese al origen, cada herramienta que debe usarse se establece con el centro de la cara del extremo derecho de la pieza como punto cero;

Cuando la herramienta toca la cara del extremo derecho, ingrese Z0 y haga clic para medir, Y el valor medido se registrará automáticamente en el valor de compensación de la herramienta., lo que significa que la herramienta del eje Z está configurada. La configuración de herramienta X es una configuración de herramienta de corte de prueba., y el círculo exterior de la pieza se gira con una herramienta. Mida el valor del círculo exterior girado. (Por ejemplo, x es 20mm) y entra x20, haga clic en Medir, El valor de compensación de la herramienta registrará automáticamente el valor medido., y luego el eje x también completará la configuración de la herramienta;

Este método de configuración de herramientas no cambiará el valor de configuración de la herramienta incluso después de que la máquina esté apagada.. Es adecuado para la producción en masa de la misma pieza durante mucho tiempo., durante el cual el torno no necesita recalibrar la herramienta después de reiniciar.

Instrumentos de ajuste de herramientas comunes para tornos CNC

tres, Habilidades de depuración del torno.

Después de programar las piezas, Se requieren cortes de prueba y depuración después de ajustar la herramienta.. Para evitar errores y errores de configuración de herramientas en el programa que causen accidentes por colisión, Primero debemos realizar el procesamiento de simulación de carrera inactiva.. En el sistema de coordenadas de la máquina herramienta., mueva la herramienta hacia la derecha 2-3 veces la longitud total de la pieza; Luego comience el procesamiento de simulación.. Una vez completado el procesamiento de la simulación, Confirmar que el programa y la configuración de la herramienta son correctos., y luego comenzar a procesar las piezas. Después de la finalización de las primeras piezas de mecanizado de piezas., la primera autoprueba, para confirmar la elegibilidad, marque para encontrar inspectores de tiempo completo, inspectores cualificados a tiempo completo confirmaron que esto indica el final de la puesta en servicio.

Corte de prueba y depuración de torno CNC.

cuatro, Terminar el mecanizado de piezas.

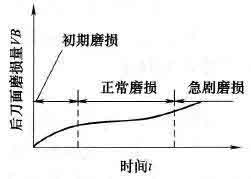

Una vez completado el corte de prueba del primer prototipo., Las piezas serán producidas en masa.. Sin embargo, el producto calificado del prototipo no significa que todo el lote de piezas estará calificado, porque en el proceso de procesamiento, La herramienta se desgastará debido a la diferencia en los materiales de procesamiento.. Cuando el material de procesamiento es suave., el desgaste de la herramienta es pequeño, y el material de procesamiento es duro y la herramienta se desgasta rápidamente. Por lo tanto, en el proceso de procesamiento, es necesario comprobar más, Aumente y disminuya el valor de compensación de la herramienta a tiempo para garantizar las piezas calificadas..

Participa como ejemplo., el material de procesamiento es K414, y la longitud total de procesamiento es de 180 mm. Debido al material extremadamente duro, la herramienta se desgasta muy rápidamente durante el procesamiento. Desde el punto inicial hasta el punto final, Se generará un ángulo de 10-20 mm debido al desgaste de la herramienta.. Por lo tanto, debemos agregar artificialmente un valor de compensación de 10-20 mm en el programa, para garantizar las piezas calificadas.

Los principios básicos del procesamiento del torno.: Mecanizado de desbaste primero, eliminar el exceso de material de la pieza de trabajo, y luego terminar de mecanizar; Evite la vibración durante el procesamiento.; Evitar la desnaturalización térmica de la pieza durante el procesamiento.. Hay muchas razones para la vibración causada por la carga excesiva.; Puede ser la resonancia de la máquina herramienta y la pieza de trabajo., o la rigidez de la máquina herramienta puede ser insuficiente, o puede ser causado por la pasivación de la herramienta.. Podemos reducir la vibración mediante los siguientes métodos.; Reducir el avance transversal y la profundidad de procesamiento., comprobar si la pieza de trabajo está sujeta firmemente, aumentar la velocidad de la herramienta y reducir la velocidad para reducir la resonancia. Además, comprobar si es necesario sustituir una nueva herramienta.

Proceso de desgaste de herramientas de torneado y estándar contundente.

cinco, La experiencia de prevenir colisiones de máquinas.

La colisión de la máquina herramienta es un gran daño para la precisión de la máquina herramienta., y tiene diferentes efectos en diferentes tipos de máquinas herramienta. Generalmente hablando, Tiene un mayor impacto en máquinas herramienta con baja rigidez.. Por lo tanto, para tornos CNC de alta precisión, Las colisiones deben eliminarse por completo.. Siempre que el operador sea cuidadoso y domine ciertos métodos anticolisión, Las colisiones se pueden prevenir y evitar..

El principal motivo de la colisión.:

1> Introduzca el diámetro y la longitud de la herramienta incorrectamente;

2> El tamaño de la pieza de trabajo y otras dimensiones geométricas relacionadas se ingresan incorrectamente, y la posición inicial de la pieza de trabajo está posicionada incorrectamente;

3> El sistema de coordenadas de la pieza de la máquina herramienta está configurado incorrectamente, o el punto cero de la máquina herramienta se restablece durante el proceso de mecanizado, lo que provoca un cambio. La mayoría de las colisiones de máquinas herramienta se producen durante el movimiento rápido de la máquina herramienta.. Las colisiones que se producen en este momento también son las más dañinas y deben evitarse por completo.. Por lo tanto, El operador debe prestar especial atención a la máquina herramienta en la etapa inicial de ejecución del programa y cuando la máquina herramienta está cambiando de herramienta.. En este momento, una vez que el programa se edita incorrectamente y el diámetro y la longitud de la herramienta se ingresan incorrectamente, es probable que ocurran colisiones. Al final del programa, si el eje NC retrae la herramienta en una secuencia incorrecta, entonces también pueden ocurrir colisiones.

Para evitar la colisión mencionada anteriormente., El operador debe dar rienda suelta a las funciones sensoriales al operar la máquina herramienta.. Observe si hay movimiento anormal de la máquina herramienta., si hay chispa, si hay ruido y ruido anormal, si hay vibración, si hay olor a quemado. El programa debe detenerse inmediatamente cuando se encuentre una situación anormal., Y la máquina herramienta puede continuar funcionando después de que se resuelva el problema de la cama de reserva..

English

English العربية

العربية 中文(漢字)

中文(漢字) Čeština

Čeština Dansk

Dansk Nederlands

Nederlands Suomi

Suomi Français

Français Deutsch

Deutsch Italiano

Italiano 日本語

日本語 ಕನ್ನಡ

ಕನ್ನಡ 한국어

한국어 Português

Português Русский

Русский Slovenčina

Slovenčina Español

Español Svenska

Svenska Türkçe

Türkçe