Categorías de Producto

Etiquetas de productos

Mensajes recientes

Análisis de calidad de la fundición a presión de aluminio.

Análisis de defectos de fundición a presión de aluminio.:

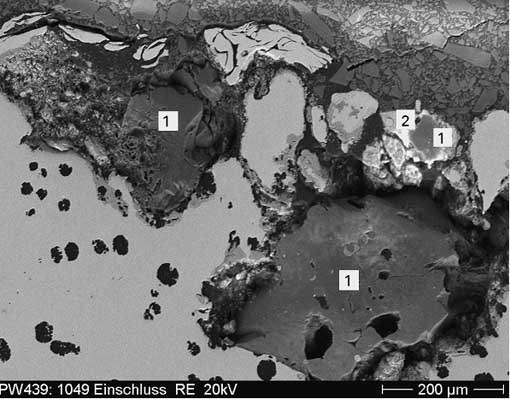

Oxidación e inclusión de escoria en piezas de fundición a presión de aluminio..

Características de los defectos de las fundiciones de aluminio.: La escoria oxidada se distribuye principalmente en la superficie superior de la pieza fundida., en las esquinas del molde de fundición donde no pasa aire. Las fracturas son en su mayoría de color blanquecino o amarillo., y se encuentran mediante rayos X o procesamiento mecánico. También se puede encontrar en lavados alcalinos., decapado o anodizado

Características de los defectos de las fundiciones de aluminio.: La escoria oxidada se distribuye principalmente en la superficie superior de la pieza fundida., en las esquinas del molde de fundición donde no pasa aire. Las fracturas son en su mayoría de color blanquecino o amarillo., y se encuentran mediante rayos X o procesamiento mecánico. También se puede encontrar en lavados alcalinos., decapado o anodizado

causa:

1. La carga de la fundición a presión de aluminio no está limpia., y la cantidad de carga utilizada es demasiada

2. Mal diseño del sistema de compuerta

3. La escoria del líquido de aleación no se limpia.

4. Una operación de vertido inadecuada trae escoria.

El tiempo de reposo es suficiente modificación después del refinado.

Método de prevención:

1. La carga debe ser pulida con arena., y la cantidad de carga utilizada debe reducirse adecuadamente

2. Mejorar el diseño del sistema de compuertas para aumentar su capacidad de retención de escoria.

3. Utilice el fundente adecuado para eliminar la escoria.

4. El vertido debe ser estable y prestar atención a la retención de escoria.

5. El líquido de aleación debe reposar durante un cierto período de tiempo después del refinado antes de verterlo.

Aparecen poros y burbujas en las piezas fundidas de aluminio.

Características del defecto: Los poros en la pared de las piezas fundidas de aluminio son generalmente redondos u ovalados., con una superficie lisa, piel de óxido generalmente brillante, a veces amarillo aceitoso. Los poros y burbujas de la superficie se pueden encontrar mediante chorro de arena., y los poros y burbujas internos se pueden encontrar mediante fluoroscopia de rayos X o procesamiento mecánico. Las burbujas aparecen negras en la película de rayos X..

causa:

1. La aleación de fundición no es estable., y el gas está involucrado

2. El (centro) La arena se mezcla con impurezas orgánicas. (como recortes de carbón, estiércol de caballo de base, etc.)

3. Mala ventilación del molde y del núcleo de arena.

4. Hay agujeros de contracción en la superficie del hierro frío.

5. Mal diseño del sistema de compuerta

Método de prevención:

1. Controlar correctamente la velocidad de vertido para evitar enredarse en el gas..

2. No se deben mezclar impurezas orgánicas en la moldura. (centro) arena para reducir la evolución de gas del material de moldeo

3. Mejorar la capacidad de escape de (centro) arena

4. Correcta selección y tratamiento del hierro frío.

5. Mejorar el diseño del sistema de compuertas

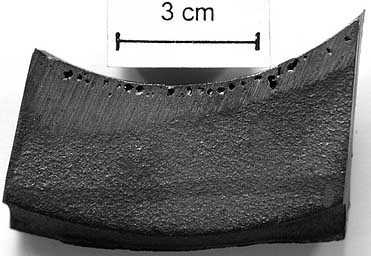

Contracción y aflojamiento de piezas de fundición a presión de aluminio.

causa:

1. Mal efecto de alimentación del elevador de cavidad

2. La carga de fundición contiene demasiado gas

3. Sobrecalentamiento cerca del corredor en la cavidad.

4. Hay demasiada humedad en la cavidad de arena y el núcleo de arena no está seco.

5. Granos gruesos de aleación

6. Posición incorrecta de la pieza en el molde.

7. La temperatura de vertido es demasiado alta, la velocidad de vertido es demasiado rápida

Método de prevención:

1. La cavidad se llena con metal fundido del tubo ascendente y se mejora el diseño del tubo ascendente.

2. La carga de fundición a presión debe estar limpia y no corrosiva.

3. Se coloca un tubo ascendente en la porosidad de contracción de la pieza fundida., y se coloca plancha fría o plancha fría en combinación con el elevador

4. Controlar la humedad de la arena de moldeo y secar el núcleo de arena.

5. Tome medidas para refinar los granos materiales.

6. Mejorar la posición de la pieza fundida en el molde para reducir la temperatura y la velocidad de vertido.

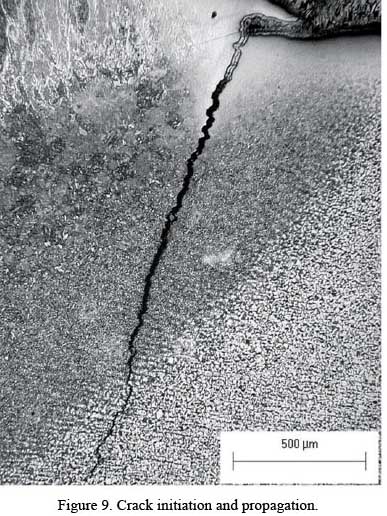

cuatro, hay grietas en la fundición a presión

Características de los defectos de la fundición a presión de aluminio.

Grieta de fundición

Se desarrollan grietas a lo largo de los límites de los granos., A menudo va acompañado de segregación.. Es un tipo de grietas formadas a temperaturas más altas que son fáciles de aparecer en aleaciones con mayor volumen de contracción y piezas fundidas con formas más complejas..

2. Grietas por tratamiento térmico.

Debido al tratamiento térmico que se quema demasiado o se sobrecalienta, a menudo presenta grietas transcristalinas. Las aleaciones con grandes tensiones y coeficientes de expansión térmica a menudo se enfrían excesivamente.. O cuando existan otros defectos metalúrgicos.

causa

1. El diseño de la estructura de fundición no es razonable., hay esquinas afiladas, y el espesor de la pared cambia demasiado

2. molde de arena (centro) mala concesión

3. Sobrecalentamiento local del molde.

4. La temperatura de vertido es demasiado alta

5. Es demasiado pronto para sacar la pieza del molde.

6. El tratamiento térmico se sobrecalienta o se quema., y la velocidad de enfriamiento es excesiva

Método de prevención

1. Mejorar el diseño estructural de las piezas fundidas para evitar esquinas afiladas., esforzarse por lograr un espesor de pared uniforme y una transición suave

2. Tomar medidas para aumentar la concesión de moho de arena. (centro)

3. Asegúrese de que todas las partes de la pieza fundida se solidifiquen al mismo tiempo o secuencialmente., y mejorar el diseño del sistema de compuertas

4. Reducir adecuadamente la temperatura de vertido.

5. Controlar el tiempo de enfriamiento del molde..

6. El método de corrección térmica se utiliza cuando la pieza fundida está deformada..

7. Controlar correctamente la temperatura del tratamiento térmico y reducir la velocidad de enfriamiento.

El problema es que las piezas fundidas de aluminio tienen una estructura suelta., alta porosidad, y contienen una variedad de impurezas metálicas y no metálicas. Después de teñir, la película de óxido anódico es propensa a tener manchas blancas, and the quality of the anodic oxide film on aluminum castings is difficult to guarantee. In this regard, relevant experts said that the following methods can be used to avoid this problem:

the first, Use high voltage and high current density impact method. In the early stage of anodizing, high voltage and high current shocks are used to connect the large and small “blocks” originally divided by impurities into pieces by high current shocks.

segundo, Casting surface grinding method. Grinding can fill the pores of the casting with the ground aluminum powder and act as a bridge connecting the blocks separated by impurities.

third, Shot peening of casting surface. Before the trial blasting method I round a hammer, the intention is to make the barrier gap “block” is closed by tapping, para conectarse a la hoja, el efecto son resultados significativos. El uso de estos métodos puede evitar eficazmente la aparición de manchas blancas después de teñir la película anodizada de las piezas fundidas de aluminio., asegurando así su calidad.

Ventajas del casting

1. Puede producir piezas con formas complejas., especialmente espacios en blanco con cavidades complejas (como la calefacción)

2. Amplia adaptabilidad, Se pueden fundir materiales metálicos comúnmente utilizados en la industria.. Unos pocos gramos ~ cientos de toneladas.

3. Amplias fuentes de materias primas.. El precio es bajo. Chatarra, chatarra, papas fritas

4. La forma y el tamaño de la pieza fundida son muy parecidos a los de la pieza., reduciendo la cantidad de corte, que es menos y sin cortar.

Poros y burbujas de piezas fundidas.

Poros y burbujas de piezas fundidas.

Contracción y aflojamiento de piezas fundidas de aluminio.

Tratamiento superficial de piezas fundidas de aluminio.

Contracción y aflojamiento de piezas fundidas de aluminio.

Contáctenos

Esperando tu email, le responderemos dentro de 12 horas con la valiosa información que necesitabas.

English

English العربية

العربية 中文(漢字)

中文(漢字) Čeština

Čeština Dansk

Dansk Nederlands

Nederlands Suomi

Suomi Français

Français Deutsch

Deutsch Italiano

Italiano 日本語

日本語 ಕನ್ನಡ

ಕನ್ನಡ 한국어

한국어 Português

Português Русский

Русский Slovenčina

Slovenčina Español

Español Svenska

Svenska Türkçe

Türkçe