Impulsor se refiere a un disco de rueda equipado con palas móviles.. Los materiales comunes para los impulsores incluyen hierro fundido., bronce, acero inoxidable, bronce al manganeso, Monel, INCONEL, y materiales no metálicos como el plástico PPS, resina fenólica y así sucesivamente. .

Requisitos de mecanizado para impulsor:

5-forma del impulsor de fresado del eje

(1) Puede dar una cabeza de energía más grande;

(2) La pérdida de gas que fluye a través del impulsor debe ser pequeña, eso es, La eficiencia del gas que fluye a través del impulsor debe ser alta;

(3) Los parámetros son apropiados cuando el gas fluye fuera del impulsor, de modo que la pérdida del flujo cuando el gas fluye a través de los componentes fijos posteriores es pequeña;

(4) El tipo de impulsor puede ampliar el área de condición de trabajo estable y el área de alta eficiencia de la curva de rendimiento de toda la máquina. Por lo tanto, La molienda del impulsor debe adoptar la tecnología de la máquina de enlace de 5 ejes.

Paso 1: Moliendo el perfil de la cuchilla

La fresación de perfil de cuchilla usa un cortador de anillo cónico (diámetro 3 mm, longitud de borde de corte 30 mm). Ver figura 2. La solución adoptada para mecanizar un determinado impulsor con una sola molienda de perfil de tipo de cuchilla entre 2 curvas, y el rango de fresado de la herramienta se controla entre las dos curvas. La elección del tipo de corte “depende de la cantidad de molienda”, La cantidad de corte está controlada por la cantidad de corte para generar la ruta de corte, como se muestra en la figura 3.

El modo de molienda es “camino único”, y el tipo de adición unidireccional se define como “molienda de ascenso”. Los dos parámetros anteriores se pueden definir de acuerdo con los requisitos del proceso., y la forma específica del impulsor también debe considerarse, como se muestra en la figura

Generar código de superficie de la cuchilla del impulsor

1. Definir la geometría

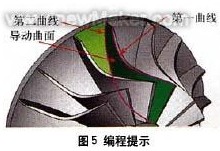

Seleccione el borde exterior de la cuchilla del impulsor como la “primero” curva, Seleccione el borde interno de la cuchilla del impulsor como la “segundo” curva, y seleccione la superficie curva entre las dos cuchillas como la “superficie de guía”. Lo anterior 3 Los elementos son opciones requeridas y son los requisitos básicos para generar “código”.

El “primero” La curva restringe la trayectoria de procesamiento de superficie curva con el contorno del espacio, para que la trayectoria se procese en el área restringida 1;

El “segundo” La curva restringe la trayectoria de procesamiento de superficie curva con el contorno del espacio, para que la trayectoria se procese en el área restringida 2;

“Superficie guía” Define el objeto de superficie que se procesará en el producto, como se muestra en la figura 5.

Establecer el control del vector del eje de herramientas

2. Definir el control del eje de herramientas

El método de la inclinación del eje de herramientas se define como "inclinación de acuerdo con la dirección de la molienda". Teniendo en cuenta la necesidad de usar el borde lateral de la herramienta para procesar, Es necesario controlar el vector del eje de herramienta razonablemente en este momento. Utilizando el método de inclinación de acuerdo con la dirección de la molienda, La herramienta genera una ruta de herramienta a lo largo de la dirección natural de la forma de la superficie curva, y las piezas procesadas por dicha ruta de herramienta son más suaves. El “ángulo de inclinación lateral en la dirección de la molienda” se establece en 85 °, que tiene en cuenta principalmente el ángulo de cónico de la herramienta de corte (El uso del borde lateral del cortador de fresado para procesar la superficie curva del espacio puede mejorar en gran medida la eficiencia de acabado de la superficie curva). Ver figura 6.

Presta atención al valor anterior de 85 °, que hará que la máquina herramienta gire continuamente. Observe la simulación de la máquina. La rotación mencionada aquí se debe a la verificación de interferencias. Cuando usamos 80 ° o 85 °, Observe el cambio de herramienta y el cambio de la máquina en la simulación de la máquina, y compararlos. El ángulo de la reducción de la herramienta se cambia a 2.5 °, y la configuración se restablece para comparar las diferencias.

Inspección de interferencia del impulsor de fresado

3. Definir cheque de interferencia

Defina la primera opción de verificación de interferencia: Seleccione la superficie principal como la superficie de verificación de interferencia, y el sistema agregará automáticamente la superficie agregada como la superficie de verificación de interferencia. La aplicación de esta situación es principalmente para resolver el fenómeno que la superficie de la guía retorcida interfiere con la herramienta después de ser procesada, como se muestra en la figura 7.

Definir la segunda opción de verificación de interferencia: Seleccione la superficie curva entre las dos palas del impulsor nuevamente como la segunda superficie de verificación de interferencia. Cuando la herramienta interfiere, va a “retraerse a lo largo de la dirección del eje de herramienta”. La superficie de verificación se refiere a la superficie de interferencia de la herramienta cuando se usa para el procesamiento de superficie curva de espacio, como se muestra en la figura 8.

Ruta de herramienta continua para mecanizar las cuchillas del impulsor

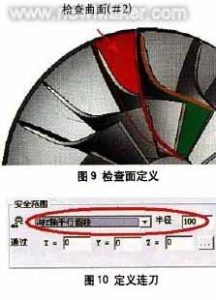

4. Definir la ruta de la herramienta continua

Defina el tipo de ruta de herramienta continua como “cilindro paralelo al eje z” Dentro del rango de seguridad. Ya que pasa por el x0, Y0, y Zo señala y es paralelo al eje z, La transición entre las rutas de la herramienta se conectará con un cilindro con un radio de 100 mm, el eje que pasa por el 0 punto y paralelo al 7 eje. Ver figura 10. Seleccionar “Usar comando macro de ruta de alimentación” En el primer feed. En el último punto de retracción, seleccionar “Use la macro de ruta de retracción”, Ingrese el tipo de programa macro como “arco tangente”, y coloque el barrido de arco a 45 °. A través de la configuración anterior, Puede controlar aún más la entrada y salida de la ruta de la herramienta, como se muestra en la figura 11-14.

Ruta de alimentación de herramientas para desbastar + refinamiento

Las rutas de herramientas hacia adelante y hacia atrás tienen la misma configuración de comando macro, Entonces los mismos resultados (lo mismo para cada capa) debe producirse en la ruta de la herramienta de procesamiento de cuchillas, como se muestra en la figura 15.

Paso 2: Procesando el área media de las cuchillas de los dos impulsores

Al tirar el área media de las cuchillas de los dos impulsores, un cortador de bola (diámetro 3 mm) se usa, y el camino de la superficie curva es “Creación de perfiles entre dos superficies curvas”, ver figura 1. El método de corte es “Fresado de tipo z”, y la secuencia de corte es “de adentro hacia afuera”, como se muestra en la figura 2. Las superficies curvas relativas de las cuchillas de los dos impulsores se definen como la “primero” superficie curva y la “segundo” superficie curva, y la superficie curva entre las dos cuchillas se define como la “superficie curva de conducción”. Ver figura 3.

1. Definir el control del eje de herramientas

El eje de herramientas lo hará “inclinar a través de la curva”, ver figura 4. El tipo de enfoque de la curva es “punto de aproximación”, y un “curva inclinada” se establece entre los bordes exteriores de las dos cuchillas, como se muestra en la figura 5. El método para establecer la curva es usar la superficie auxiliar de los dos impulsores para establecer una curva de borde en la parte superior. La trayectoria de procesamiento de superficie curva está restringida por el contorno del espacio, para que la trayectoria se procese en el área restringida, y luego se controla el rango de trayectoria de la herramienta.

2. Definir cheque de interferencia de ruta de herramienta

Seleccione el “innovador” de la herramienta para participar en la verificación de interferencia, y también revisa el “superficie de guía” y “Verificar la superficie”, como se muestra en la figura 6. Compruebe que las superficies son las superficies internas de las dos cuchillas del impulsor (eso es, el “primero” superficie y “segundo” superficie mencionada anteriormente). Por supuesto, debe seleccionar las dos superficies nuevamente. Al verificar la superficie de la "superficie de guía".

3. Definir la ruta de la herramienta continua

Defina la primera ruta de alimentación como “Usar comando macro de ruta de alimentación”, y defina el último punto de retracción de la herramienta como “Use el comando de macro de ruta de retracción”, como se muestra en la figura 7. Todas las rodajas están conectadas suavemente con la ruta del cuchillo usando “splines mixtos”, como se muestra en la figura 8. El programa Feed Macro adopta “radio tangencial vertical”, y el barrido de arco es 10º, como se muestra en la figura 9. La trayectoria de la información y la salida generada de esta manera es similar a una línea recta, Como se muestra en la Figura L0.

El tercer paso: El control del eje de la herramienta durante el proceso de finalización

Definir la curva espacial es una buena manera de controlar el eje de la herramienta, puede hacer que la ruta de la herramienta que defina es muy suave, y puede acortar enormemente el tiempo de cálculo. Sin embargo, La definición de la curva espacial requiere una experiencia muy rica en el mecanizado real., Familiaridad con las instrucciones CAD y una comprensión de las funciones relacionadas de la fresación de aviación de 5 ejes. El sistema Cimatron calculará automáticamente la dirección de swing de la herramienta para evitar la interferencia y la colisión.

Seleccione la superficie principal como la superficie de verificación de interferencia, y defina el tipo de generación de ruta de herramienta, y la tolerancia se establece en 1.6. Un margen de 0.1 está reservado aquí, cuál es el margen de procesamiento durante la eliminación final de la raíz, como se muestra en la figura 1.

Para evitar la ocurrencia de procesamiento inadecuado, Hacemos que la ruta de la herramienta se extienda 10 mm en el lugar de corte/corte, para evitar este tipo de situación. Como se muestra en la imagen 2. Establezca el valor porcentual del diámetro de la herramienta para 10. El resultado de este procedimiento se muestra en la figura 3.

Paso 4: Control de ruta de herramientas basado en el programa de desbrave sobre la base de la finalización

Sobre la base de terminar, Podemos usar fácilmente la capa en blanco para construir el programa de desbrave, Primero copiar el último programa. La configuración de desacuerdo y de fresado se muestra en la figura 4.

En la ruta de la herramienta de desbastamiento, Se definen el número de capas y espacios respectivamente y luego se definen el número y el espacio de la ruta de la herramienta de procesamiento. El espacio aquí está la distancia 3D entre las dos capas, Aquí también puedes definir la ruta de la herramienta de acabado.

Definir la superficie guía en el camino de la superficie, Cancelar la superficie de guía original, y seleccione la nueva superficie giratoria que acaba de crear. Haga clic en el “Avanzado” opción y seleccionar “Genere la ruta de herramienta en la parte frontal”, como se muestra en la figura 5. Si esta opción no está seleccionada, La ruta de la herramienta se generará en toda la cuchilla del impulsor. Este pivote de diálogo también se puede usar para definir el ángulo entre la ruta de la herramienta y la superficie.

Cifra 5, El ajuste de ángulo entre la ruta de corte y la superficie curva

Calcule el segmento del programa para obtener el mecanizado aproximado + ruta de herramienta de acabado, como se muestra en la figura 6.

Paso 5: Agregue espacios en blanco para optimizar la ruta de herramienta rugosa

Agregue espacios en blanco en cada segmento de programa para optimizar la ruta de corte. Establecer 3 Superficies curvas entre las palas del impulsor., y usa estos 3 superficies para definir el espacio en blanco. La hoja se muestra en la figura. 7.

Ajuste la transparencia de la hoja para que sea conveniente observar el espacio en blanco.. Al seleccionar, Podemos ver que se generarán muchas trayectorias de trayectoria., como se muestra en la figura 8.

además de piezas, Hay muchas trayectorias que no han participado en el corte.. Ahora a través de configuraciones simples para cancelar la ruta de estos espacios en blanco. Copia el último programa y edítalo., abre el “Definición aproximada” opción, y seleccione la superficie rugosa que acaba de definir, como se muestra en la figura 9. Finalmente, calcular el programa para obtener la trayectoria de la herramienta. Como se muestra en la figura 10.

Si ve la trayectoria de la herramienta conectada en el espacio (después de definir el espacio en blanco), significa que el espacio en blanco que usted definió juega un papel determinado en el cálculo de la trayectoria de la herramienta. Si no está satisfecho con este método de conexión, puede cambiar los parámetros correspondientes en “Alimento continuo” Hasta que obtenga un resultado satisfactorio.

English

English العربية

العربية 中文(漢字)

中文(漢字) Čeština

Čeština Dansk

Dansk Nederlands

Nederlands Suomi

Suomi Français

Français Deutsch

Deutsch Italiano

Italiano 日本語

日本語 ಕನ್ನಡ

ಕನ್ನಡ 한국어

한국어 Português

Português Русский

Русский Slovenčina

Slovenčina Español

Español Svenska

Svenska Türkçe

Türkçe