La precisión del mecanizado se refiere al grado en que los parámetros geométricos reales (tamaño, forma y posición) de la parte después del procesamiento se ajusta a los parámetros geométricos ideales especificados en el dibujo. Cuanto mayor sea el grado de esta conformidad, Cuanto mayor sea la precisión del mecanizado CNC.

En procesamiento, Debido a la influencia de varios factores, En realidad, es imposible procesar cada parámetro geométrico de la parte para que coincida exactamente con el parámetro geométrico ideal, y siempre habrá algunas desviaciones. Este tipo de desviación es un error de mecanizado CNC.

Aburrido de la cavidad del mecanizado

1. Método para obtener la precisión dimensional

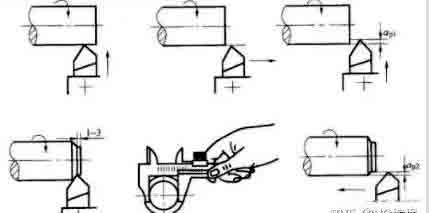

(1) Método de corte de prueba

Eso es, Primero intente cortar una pequeña parte de la superficie mecanizada, y mida el tamaño del corte de prueba. Ajuste la posición del borde de corte de la herramienta en relación con la pieza de trabajo de acuerdo con los requisitos de procesamiento, Intenta cortar de nuevo, y medir de nuevo. Después de dos o tres recortes y medidas de prueba, Cuando el tamaño procesado cumple con los requisitos, Se corta toda la superficie de la pieza a procesar.

Método de corte de prueba por “corte de prueba – Medición – ajuste – de nuevo corte”, se repite hasta que logre la precisión dimensional requerida. Por ejemplo, cavidad de mecanizado aburrido.

La precisión alcanzada por el método de corte de prueba puede ser muy alta, y no requiere un dispositivo complicado, Pero este método lleva mucho tiempo (requiere múltiples ajustes, recortes de prueba, medidas, y cálculos) y tiene baja eficiencia. También depende del nivel de habilidad de los trabajadores y la precisión de los instrumentos de medición, y la calidad es inestable, Por lo tanto, solo se usa para la producción de lotes pequeños prototipos.

Como tipo de método de corte de prueba: coincidencia simulada. Se basa en la parte mecanizada, procesar otra pieza de trabajo coincidente, o combinando dos (o más de dos) Trabajar piezas juntas para procesar. El requisito del tamaño procesado final en la coincidencia de simulación se basa en los requisitos de correspondencia con las piezas procesadas.

(2) Método de ajuste

Utilice piezas de muestra o estándar para ajustar las posiciones relativas precisas de las máquinas herramientas, accesorios, herramientas de corte y piezas de trabajo para garantizar la precisión dimensional de las piezas de trabajo. Porque el tamaño se ajusta por adelantado, No hay necesidad de intentar cortar nuevamente durante el procesamiento, y el tamaño se obtiene automáticamente. Y el tamaño permanece sin cambios durante un lote de procesamiento de piezas, Este es el método de ajuste. Por ejemplo, Al usar un accesorio de la máquina de fresado, La posición de la herramienta está determinada por el bloque de herramientas. La esencia del método de ajuste es utilizar el dispositivo de carrera fija o el dispositivo de configuración de la herramienta en la máquina herramienta o la publicación de la herramienta preestablecida. Haga que la herramienta alcance una cierta precisión de posición en relación con la máquina herramienta o accesorio, y luego procesar un lote de piezas de trabajo.

También es un tipo de método de ajuste para alimentar la herramienta de acuerdo con el dial y luego cortar en la máquina herramienta. Este método debe determinar la escala en el dial de acuerdo con el método de corte de prueba. En producción en masa, Dispositivos de configuración de herramientas como tapones de rango fijo, prototipos, y las plantillas a menudo se usan para el ajuste.

El método de ajuste tiene una mejor estabilidad de precisión del procesamiento y una mayor productividad que el método de corte de prueba. Los requisitos para los operadores de la máquina herramienta no son altos, Pero los requisitos para los ajustadores de la máquina herramienta son altos. A menudo utilizado en la producción de lotes y producción en masa.

(3) Método de tamaño de configuración

El método de usar el tamaño correspondiente de la herramienta para garantizar que el tamaño de la pieza de trabajo se procese se denomina método de tamaño de configuración. Utiliza herramientas de tamaño estándar para el procesamiento, y el tamaño de la superficie mecanizada está determinado por el tamaño de la herramienta. Eso es, una herramienta con cierta precisión dimensional (como un roamer, un taladro, etc.) se utiliza para garantizar la precisión de la pieza de trabajo (como un agujero).

El método de tamaño de configuración es fácil de operar, alta productividad, y precisión de procesamiento relativamente estable, casi irrelevante al nivel de habilidad de los trabajadores. Con alta productividad, se usa ampliamente en varios tipos de producción.. Por ejemplo, perforación, escariado, etc..

El método de obtener automáticamente la precisión dimensional de la pieza de trabajo CNC

(4) Método de medición activa

En el proceso de procesamiento, Mida el tamaño de procesamiento de la pieza mientras se procesa, y compare el resultado medido con el tamaño requerido por el diseño. O hacer que la máquina herramienta continúe funcionando, o hacer que la máquina deje de funcionar, Este es el método de medición activo.

Actualmente, El tamaño en la medición activa se puede mostrar digitalmente. El método de medición activa agrega el dispositivo de medición al sistema de proceso (eso es, La unidad de las máquinas herramientas, herramientas, accesorios y piezas de trabajo) y se convierte en su quinto factor.

El método de medición activa tiene una calidad estable y alta productividad, cual es la dirección de desarrollo.

(5) Método de control automático

Este método está compuesto por un dispositivo de medición, dispositivo de alimentación y sistema de control. Combina la medición, Dispositivo de alimentación y sistema de control en un sistema de procesamiento automático, y el proceso de procesamiento es completado automáticamente por el sistema.

Una serie de tareas como la medición de tamaño, Ajuste de compensación de herramientas, procesamiento de corte, y la detención de la máquina se completan automáticamente, logrando automáticamente la precisión dimensional requerida. Por ejemplo, Al procesar en una máquina herramienta de CNC, Las piezas están controladas por varias instrucciones del programa para controlar la secuencia de procesamiento y la precisión del procesamiento.

Hay dos métodos específicos de control automático:

① La medición automática significa que la máquina tiene un dispositivo para medir automáticamente el tamaño de la pieza de trabajo. Cuando la pieza de trabajo alcanza el tamaño requerido, El dispositivo de medición emitirá una instrucción para que la máquina herramienta se retraiga automáticamente y deje de funcionar.

② Control digital significa que hay servomotores, Tuercas de tornillo de rodadura y un conjunto completo de dispositivos de control digital en la máquina herramienta para controlar el movimiento preciso del poste de la herramienta o la mesa de trabajo. La adquisición de dimensiones (Movimiento del poste de la herramienta o movimiento de la mesa de trabajo) se controla automáticamente por un programa preprogramado a través de un dispositivo de control digital de computadora.

El método de control automático inicial se completó mediante la medición activa y los sistemas de control mecánico o hidráulico. Los procedimientos preestablecidos de acuerdo con los requisitos de procesamiento se han utilizado ampliamente. Una máquina herramienta controlada por el programa emitida por el sistema de control para realizar el trabajo o una máquina herramienta controlada digitalmente emitida por un sistema de control para realizar instrucciones de información digital. Y puede adaptarse al cambio de condiciones de procesamiento en el proceso de procesamiento, Ajuste automáticamente la cantidad de procesamiento, y darse cuenta de la optimización del proceso de procesamiento de acuerdo con las condiciones especificadas.

El procesamiento del método de control automático tiene una calidad estable, alta productividad, Buena flexibilidad de procesamiento, y puede adaptarse a la producción de variedades múltiples. Es la dirección de desarrollo actual de la fabricación mecánica y la base de la fabricación asistida por computadora (LEVA).

English

English العربية

العربية 中文(漢字)

中文(漢字) Čeština

Čeština Dansk

Dansk Nederlands

Nederlands Suomi

Suomi Français

Français Deutsch

Deutsch Italiano

Italiano 日本語

日本語 ಕನ್ನಡ

ಕನ್ನಡ 한국어

한국어 Português

Português Русский

Русский Slovenčina

Slovenčina Español

Español Svenska

Svenska Türkçe

Türkçe