Hay muchas razones para la deformación de los componentes de aluminio., que están relacionados con el material, la herramienta de procesamiento, la forma de la pieza, y el equipo de procesamiento. Existen principalmente los siguientes aspectos.: La deformación causada por la tensión interna de la pieza en bruto., La deformación causada por la fuerza de corte y el calor de corte., y la deformación causada por la fuerza de sujeción.

Uno, Medidas de proceso para reducir la deformación del procesamiento.

1. Reduce internal stress of aluminum blank

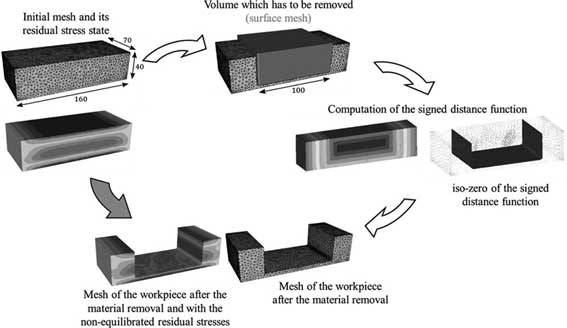

El tratamiento de vibración y envejecimiento natural o artificial puede eliminar parcialmente la tensión interna de la pieza en bruto.. El preprocesamiento también es un método de proceso eficaz. Para espacios en blanco grandes, due to the large margin, the deformation after processing is also large. If the excess part of the blank is processed in advance and the margin of each part is reduced, the processing deformation in the subsequent process can be reduced. Además, after pre-processing and placing it for a period of time, part of the internal stress can also be released.

Reasons for milling deformation of aluminum parts

2. Improve the cutting ability of the tool

The material and geometric parameters of the tool have an important influence on the cutting force and cutting heat. La correcta elección de herramientas es fundamental para reducir la deformación de las piezas.

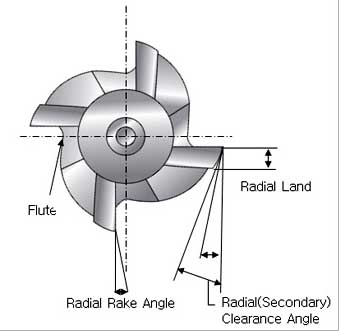

(1) Reasonably choose the tool geometry parameters.

① The rake angle of the tool: Bajo la condición de mantener la fuerza de la hoja., el ángulo de inclinación debe ser apropiadamente mayor. Por un lado, Puede moler bordes cortantes afilados., y por otro lado, Puede reducir la deformación del corte., facilita la eliminación de virutas, y luego reducir la fuerza de corte y la temperatura de corte. Nunca utilice herramientas con ángulo de inclinación negativo.

② The clearance angle of the tool: The size of the relief angle has a direct effect on the wear of the flank surface and the quality of the machined surface. Cutting thickness is an important condition for selecting the relief angle. During rough milling, due to the large feed rate, heavy cutting load and large heat generation, good heat dissipation conditions of the tool are required. Por lo tanto, the angle of the relief angle should be smaller. When finishing milling, the cutting edge is required to be sharp, reduce the friction between the flank face and the machined surface, and reduce the elastic deformation. Por lo tanto, the angle of the relief angle should be selected larger.

③ The helix angle of the tool: In order to make the milling smooth and reduce the milling force, the helix angle should be selected as large as possible.

④The entering angle of the tool:

Properly reducing the entering angle of the tool can improve the heat dissipation conditions and reduce the average temperature of the processing area.

Cutting ability of milling tool

(2) Improve the tool structure.

①Reduce the number of teeth of the milling cutter and increase the chip space. Debido a la gran plasticidad de los materiales de aluminio., gran deformación de corte durante el procesamiento, y se requiere mayor espacio con capacidad de chip, por lo tanto, el radio inferior de la ranura que acepta virutas debe ser mayor y el número de dientes de la fresa debe ser menor.

② Finely sharpen the teeth. The roughness value of the cutting edge of the cutter tooth should be less than Ra=0.4um. Antes de usar un cuchillo nuevo, you should use a fine oil stone to gently grind the front and back of the knife’s teeth to eliminate the residual burrs and slight serrations when the knife is sharpened. De este modo, no sólo se puede reducir el calor de corte, pero también la deformación de corte es relativamente pequeña.

③ Strictly control tool wear standards. Después de que la herramienta esté desgastada, el valor de rugosidad de la superficie de la pieza de trabajo aumenta, la temperatura de corte aumenta, y la deformación de la pieza de trabajo aumenta. Por lo tanto, además de la selección de materiales de herramientas con buena resistencia al desgaste, El estándar de desgaste de la herramienta no debe ser superior a 0,2 mm., otherwise it is easy to produce accumulated chip edges. al cortar, La temperatura de la pieza de trabajo generalmente no debe exceder los 100 °C para evitar la deformación..

Parámetros geométricos de herramientas de fresado.

3. Improve the clamping method of the workpiece

For thin-walled aluminum workpieces with poor rigidity, the following clamping methods can be used to reduce deformation:

① For thin-walled bushing parts, if a three-jaw self-centering chuck or spring chuck is used to clamp from the radial direction, once it is released after processing, the workpiece will inevitably be deformed. En este momento, the method of pressing the axial end face with better rigidity should be used. To locate the inner hole of the part, make a self-made threaded through mandrel, sleeve it into the inner hole of the part, press the end face with a cover plate and then tighten it with a nut. The clamping deformation can be avoided when the outer circle is processed, obteniendo así una precisión de procesamiento satisfactoria.

② When processing thin-walled and thin-plate cavity workpieces, Lo mejor es utilizar ventosas de vacío para obtener una fuerza de sujeción distribuida uniformemente., and then process with a smaller cutting amount, Lo que puede prevenir la deformación de la pieza de trabajo..

Además, a packing method can also be used. Para aumentar la rigidez del proceso en piezas de paredes delgadas, El medio se puede llenar dentro de la pieza de trabajo para reducir la deformación de la pieza de trabajo durante la sujeción y el corte.. Por ejemplo, verter una mezcla de urea que contenga 3% a 6% nitrato de potasio en la pieza de trabajo, and after processing, immerse the workpiece in water or alcohol to dissolve the filler and pour it out.

Three-jaw self-centering chuck

4. Reasonable arrangement of processing procedures

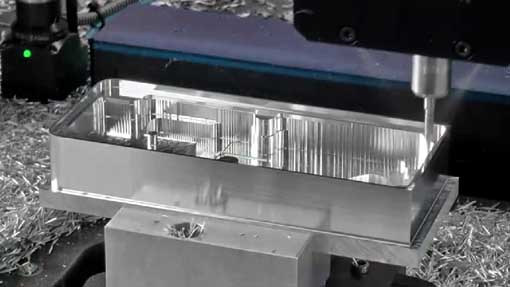

Durante el corte a alta velocidad, due to the large machining allowance and intermittent cutting, El proceso de fresado a menudo produce vibraciones., lo que afecta la precisión del mecanizado y la rugosidad de la superficie.. Por lo tanto, the CNC high-speed cutting process can generally be divided into: Rough machining-semi-finish machining-clear corner processing-finishing and other processes. Para piezas con requisitos de alta precisión, it is sometimes necessary to perform secondary semi-finishing and then finishing. Después del mecanizado en desbaste, Las piezas se pueden enfriar de forma natural para eliminar la tensión interna causada por el mecanizado en bruto y reducir la deformación.. El margen que queda después del mecanizado en desbaste debe ser mayor que la cantidad de deformación., generalmente 1 a 2 milímetros. Durante el acabado, La superficie de acabado de la pieza debe mantener un margen de mecanizado uniforme., generalmente 0,2-0,5 mm es apropiado, para que la herramienta esté en un estado estable durante el proceso de mecanizado. It can greatly reduce cutting deformation, obtain good surface processing quality, and ensure product accuracy.

High-speed cutting of aluminum parts

English

English العربية

العربية 中文(漢字)

中文(漢字) Čeština

Čeština Dansk

Dansk Nederlands

Nederlands Suomi

Suomi Français

Français Deutsch

Deutsch Italiano

Italiano 日本語

日本語 ಕನ್ನಡ

ಕನ್ನಡ 한국어

한국어 Português

Português Русский

Русский Slovenčina

Slovenčina Español

Español Svenska

Svenska Türkçe

Türkçe