5-mecanizado por eje de superficie de cobre

5-Mecanizado de ejes de piezas curvas complejas. (aleación de aluminio, acero inoxidable, cobre, titanio, magnesio, cobre)

Varios elementos del mecanizado en 5 ejes de piezas curvas complejas.: superficies curvas e insertos de fresado indexables generados en software CAD/CAM

Casi todas las superficies curvas complejas se procesan mediante fresado de alta velocidad en producción.. El objetivo es mejorar la eficiencia de la producción., reducir el costo del producto, y al mismo tiempo mejorar la precisión de la forma de la pieza de trabajo y reducir la rugosidad de la superficie. Para satisfacer las necesidades del fresado de alta velocidad., el husillo de la máquina herramienta casi sin excepción utiliza un husillo eléctrico. La velocidad del husillo es continuamente variable según el diámetro de la herramienta utilizada., y el rango de velocidad es de varios miles de revoluciones por minuto a decenas de miles de revoluciones por minuto. El sistema de accionamiento de la mesa deslizante también se diferencia de los centros de mecanizado convencionales en el fresado de alta velocidad.. Los sistemas comúnmente utilizados incluyen accionamiento por par de tuercas de tornillo de alta velocidad y accionamiento por motor lineal., Y la velocidad máxima de alimentación puede alcanzar más de 100 m/min..

5-Mecanizado de ejes de superficie curva del impulsor.

Al procesar superficies curvas complejas, El sistema CNC de la máquina herramienta también debe cumplir algunos requisitos especiales.. Por ejemplo, Los programas de mecanizado NC para superficies curvas complejas generalmente se generan en software CAD/CAM.. Un programa de superficie curva suele requerir varios megabytes (Byte) de espacio de almacenamiento, y ya no es posible transferir el programa NC con un disquete. Por lo tanto, El sistema de control numérico debe tener la función de conectarse en red con otros sistemas informáticos para poder recibir directamente programas de control numérico desde CAD/CAM.. Además, El sistema de control numérico también debe adoptar tecnología de control avanzada., en primer lugar, requiere mirar hacia adelante (Mirar hacia el futuro) función. En otras palabras, antes de que la máquina herramienta procese una determinada pista, El sistema de datos analiza previamente la superficie a procesar., según la curvatura de cada punto de la superficie y la relación de conexión entre puntos adyacentes. Ajuste adecuadamente la velocidad de avance de la máquina herramienta para lograr la mayor productividad y al mismo tiempo garantizar la precisión de la pieza de trabajo.. Para reducir el error dinámico en el proceso de mecanizado., el nuevo tipo de corrección de errores del servo del sistema de datos ya no utiliza la serie anterior integral diferencial proporcional (PID) regulador. En cambio, Utiliza un regulador de estado que compensa parámetros de estado como la posición y la velocidad.. El uso de este regulador puede eliminar completamente el error de retraso de la conducción., Compensar el error no lineal causado por el espacio o la fricción., e incluso compensar ciertas vibraciones de la máquina herramienta. Para cumplir con los requisitos de mejorar la precisión de la forma de la pieza de trabajo y reducir la rugosidad de la superficie..

Fresa CNC para mecanizar superficies curvas.

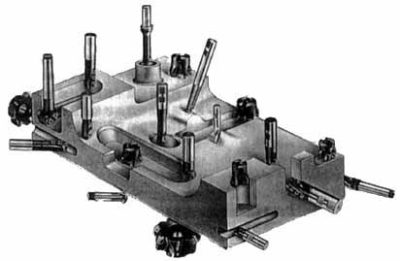

El sistema de herramientas juega un papel decisivo en la eficiencia de la producción y la calidad del procesamiento al procesar superficies curvas complejas.. Al seleccionar un sistema de herramientas de corte, we must first start from the geometry of the parts to be processed, and reasonably use the types of cutting tools. As for the workpiece shown in Figure 1, the geometric variability of each part is very different. If only a ball-end milling cutter is used for processing, a ball-end milling cutter with a small diameter must be selected, which makes it difficult to improve processing efficiency. Además, the arc radius of some parts is so small that it cannot be processed even with a small ball-end milling cutter. Por lo tanto, taking into account the requirements of both production efficiency and workpiece shape, other types of milling cutters, such as end mills and three-face milling cutters, must be equipped on the five-axis machining center for processing complex curved surfaces.

5-axis milling of different surfaces

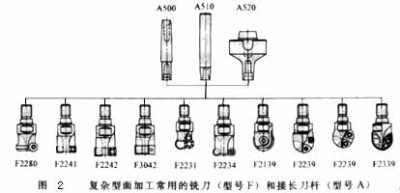

Cifra 2 muestra algunos de los tipos de fresas seleccionados. Siempre que el tamaño lo permita, independientemente de la forma de la herramienta de fresado, El filo debe ser una plaquita de fresado indexable sujetada a máquina.. Estos cuchillos se pueden combinar con hojas y cuerpos., Y las palas y los cuerpos pueden ser producidos por diferentes empresas.. Por lo tanto, se puede formar una producción especializada a gran escala, lo que no sólo favorece la mejora de la calidad de la herramienta, pero también conducente a reducir el costo de producción de la herramienta.

La vida útil de la herramienta está estrechamente relacionada con la velocidad de avance., velocidad de corte y profundidad de fresado. La cantidad de molienda óptima suele ser un rango pequeño, que debe determinarse de acuerdo con la herramienta específica y el material de la pieza de trabajo.

Además, estrategias de corte como: Planificación de trayectoria de herramienta, vector normal de la superficie del eje de la herramienta (la dirección normal de la superficie en este punto) o a lo largo del vector tangente a la superficie (dirección tangente a la superficie en este punto) También es un factor clave para el procesamiento de superficies complejas.. No sólo afecta a la rugosidad de la superficie de la pieza procesada., pero también afecta la forma y la precisión dimensional de la pieza de trabajo.. Cifra 3 muestra las diferentes estrategias de corte utilizadas al mecanizar una superficie curva cilíndrica. Para fresar en dirección circunferencial, la trayectoria de la herramienta debe interpolarse con un enlace de dos ejes. Al cortar a lo largo de la dirección generatriz, la herramienta solo necesita realizar una interpolación de un solo eje. Además, Los diferentes métodos de corte tienen grandes diferencias en el desgaste de la herramienta.: El desgaste de la herramienta durante el fresado hacia abajo es significativamente menor que el del fresado hacia arriba y hacia abajo., y el desgaste durante el fresado alternativo es mucho mayor que el del fresado unidireccional.

Para mejorar la estabilidad del proceso de mecanizado., Se debe garantizar la continuidad del corte al optimizar la estrategia de corte.. Al mismo tiempo, reduzca el movimiento de corte y la carrera inactiva tanto como sea posible para acortar el tiempo de fresado. Al desbastar piezas de acero, es necesario garantizar un fresado continuo para minimizar el valor máximo del filo durante el proceso de corte.

Al procesar la pieza de trabajo que se muestra en la Figura 4, si la pista de corte y fresado de hileras que se muestra en la Figura 5a se utiliza para el procesamiento de particiones; El movimiento de la herramienta es muy irrazonable., las condiciones de corte son muy insatisfactorias, el tiempo de mecanizado es de 33min, y la rugosidad de la superficie de la pieza de trabajo es de 6-9 μm. Si en su lugar se utiliza la pista de corte circular que se muestra en la Figura 5b para procesar, el tiempo de procesamiento es aproximadamente 27 minutos, y la rugosidad de la pieza de trabajo también se puede reducir a 2 a 4 µm.

English

English العربية

العربية 中文(漢字)

中文(漢字) Čeština

Čeština Dansk

Dansk Nederlands

Nederlands Suomi

Suomi Français

Français Deutsch

Deutsch Italiano

Italiano 日本語

日本語 ಕನ್ನಡ

ಕನ್ನಡ 한국어

한국어 Português

Português Русский

Русский Slovenčina

Slovenčina Español

Español Svenska

Svenska Türkçe

Türkçe