Vor dem 5-Achsen-Fräswerkzeugwegdesign, Die Systemgenauigkeit des CAD-3D-Modells sollte möglichst hoch eingestellt werden. Insbesondere bei der Modellkonvertierung zwischen verschiedenen CAD-Systemen, CATIA (*.Modell) Format und Parasolid (*.x_t) Format werden für die Datenkonvertierung bevorzugt. Zweitens, Verwenden Sie das IGES-Format für die Datenkonvertierung. Bei Verwendung des IGES-Formats, Die Systemgenauigkeit sollte im Allgemeinen nicht weniger als 0,01 mm betragen. Besonders beim fünfachsigen Hochgeschwindigkeitsschneiden von Präzisionsteilen, Die Genauigkeit des Modells und die Genauigkeit der Werkzeuginterpolation haben einen wichtigen Einfluss auf die Ausgabe des Werkzeugwegs.

Die numerische Steuerungsverarbeitung räumlich gekrümmter Oberflächen erfordert viel Inhalt, insbesondere wenn es um die 5-Achs-Bearbeitung geht. Die Fünf-Achsen-Bearbeitung umfasst Schlüsseltechnologien wie die Bearbeitung von Führungsflächen, Interferenzfläche, Flugbahnbeschränkungsbereich, Werkzeugvor- und -rückzug, und Werkzeugachsenvektorsteuerung. Die Grundlage der Vier- und Fünf-Achsen-Bearbeitung ist das Verständnis der Vektoränderung der Werkzeugachse. Eine der Schlüsseltechnologien für die 4-Achsen- und 5-Achsen-Bearbeitung ist die Darstellung des Vektors der Werkzeugachse (der Achsenvektor der Werkzeugachse) Veränderungen im Raum. Die Vektoränderung der Werkzeugachse wird durch den Schwenk des Schwenktisches bzw. der Spindel realisiert. Für das Fräsen mit fester Achse, bei dem sich der Vektor nicht ändert, Das Produkt kann durch 3-Achs-Fräsen bearbeitet werden. Der Schlüssel zur 5-Achsen-Bearbeitung besteht darin, die ständige Änderung des Werkzeugachsenvektors im Raum zu steuern oder dafür zu sorgen, dass der Werkzeugachsenvektor und das ursprüngliche Koordinatensystem der Maschine einen bestimmten Winkel im Raum bilden, und verwenden Sie zum Schneiden die Seiten- oder Unterkante des Fräsers. Die Vektoränderungssteuerung der Werkzeugachse verfügt im Allgemeinen über mehrere Methoden, wie in der Abbildung dargestellt 3:

Kernpunkte des 5-Achsen-Werkzeugwegdesigns

① Linie: Die Vektorrichtung der Werkzeugachse verläuft parallel zu einem festen Winkel, der durch eine Gerade im Raum gebildet wird;

② Musteroberfläche: Die Oberflächennormale bedeutet, dass der Vektor der Werkzeugachse immer auf die Normalenrichtung der Oberfläche zeigt;

③ Von Punkt: Der Vektor der Achse des Punktsteuerungswerkzeugs ist weit von einem bestimmten Punkt im Raum entfernt; Darauf hinweisen: Der Vektor der Werkzeugachse zeigt auf einen Punkt im Raum;

④ Spänetreiber: Der Vektor der Werkzeugachse ändert sich entlang der Regelrichtung der Raumfläche (Die Oberfläche ist geregelt);

⑤ Vektorkontinuierliche Interpolationssteuerung der Werkzeugachse. Aus Sicht des Vektorsteuerungsmodus der oben genannten Werkzeugachse, Der Schneidmodus des 5-Achsen-CNC-Fräsens kann eine angemessene Planung des Werkzeugwegentwurfs entsprechend der tatsächlichen Produktverarbeitung durchführen.

Vergleich der Produktverarbeitung mit 3-Achsen-Gestänge und 5-Achsen-Gestänge

UGII / Konturfräsen Beim dreiachsigen Hochgeschwindigkeits-Konturfräsen, der Bogenübergang zwischen Werkzeugwegen. Unterstützung für Hochgeschwindigkeitsfräsen: Die vom System bereitgestellte Konturschichtbearbeitung wird beim Hochgeschwindigkeitsfräsen eingesetzt. Um dies zu vermeiden, sind die Ecken in Form von abgerundeten Ecken übergegangen 90 Grad scharfe Drehung (Bei Hochgeschwindigkeitsereignissen können die Führungsschiene und der Motor leicht beschädigt werden). Gleichzeitig, Der spiralförmige Vorschub und Rückzug wird übernommen, Darüber hinaus bietet das System mehrere Methoden wie Surround, um die Generierungsstrategie für den Werkzeugweg bei der Hochgeschwindigkeitsbearbeitung zu unterstützen. UGII / Fräsen mit variabler Achse Das Modul zum Fräsen mit variabler Achse unterstützt Festachsen- und Mehrachsen-Fräsfunktionen. Jede im UGII-Modellierungsmodul generierte Geometrie kann verarbeitet werden und die Korrelation des Hauptmodells kann beibehalten werden. Dieses Modul bietet Fräsfunktionen mit 3 bis 5 Achsen, die sich im langjährigen technischen Einsatz bewährt haben, und bietet Werkzeugachsensteuerung, Funktionen zur Auswahl des Werkzeugvorschubmodus und zur Werkzeugweggenerierung. Der Vektorsteuerungsmodus und die Verarbeitungsstrategie der Werkzeugachse.

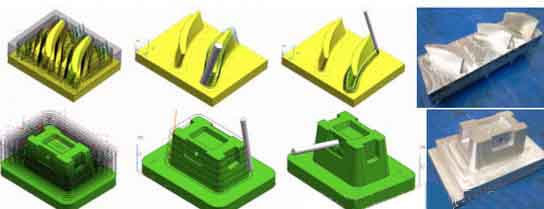

Die UGII / Das Modul „Sequentielles Fräsen“ kann die Steuerung jedes Schritts im Prozess der Werkzeugweggenerierung realisieren, Unterstützt 2~5-Achsen-Fräsprogrammierung, und ist vollständig mit dem UGII-Mastermodell verwandt. Auf automatisierte Weise, Es erhält absolute Kontrolle, ähnlich wie bei der APT-Direktprogrammierung, Ermöglicht Benutzern die interaktive Erstellung von Werkzeugwegen Abschnitt für Abschnitt, und behalten Sie die Kontrolle über jeden Schritt im Prozess. Mit der bereitgestellten Zyklusfunktion können Benutzer nur die innersten und äußersten Werkzeugwege auf einer bestimmten Oberfläche definieren, und das Modul generiert automatisch Zwischenschritte. Dieses Modul ist ein einzigartiges UGII-Modul mit Funktionen wie der automatischen Wurzelreinigung im UGII-CNC-Bearbeitungsmodul, und ist für die schwierige CNC-Programmierung geeignet. Wie in der Abbildung gezeigt 4, Es werden jeweils die Werkzeugbahnen der 3-Achsen-Verbindungsbearbeitung und der 5-Achsen-Verbindungsbearbeitung sowie die tatsächliche Produktverarbeitung angezeigt.

English

English العربية

العربية 中文(漢字)

中文(漢字) Čeština

Čeština Dansk

Dansk Nederlands

Nederlands Suomi

Suomi Français

Français Deutsch

Deutsch Italiano

Italiano 日本語

日本語 ಕನ್ನಡ

ಕನ್ನಡ 한국어

한국어 Português

Português Русский

Русский Slovenčina

Slovenčina Español

Español Svenska

Svenska Türkçe

Türkçe