Gemeinsame Oberflächenbehandlung bearbeiteter Prototypen: Schleifen, Polieren, Galvanisieren, Oxidation, Passivierung, Schwärzung, Phosphatieren, usw.

Im gesamten Prozess der Prototypenbearbeitung, nach Auswahl der entsprechenden Verarbeitungsmethode (CNC-Bearbeitung oder 3D-Druck), Die meisten Prototypen erfordern eine Oberflächenbehandlung. Der Zweck der Oberflächenbehandlung besteht darin, die Korrosionsbeständigkeit des Produkts zu gewährleisten, Verschleißfestigkeit, Dekoration oder andere besondere funktionale Anforderungen. Für die Prototypenbearbeitung gibt es Dutzende Oberflächenbehandlungsverfahren. Nächste, Wir stellen die gängigen Oberflächenbehandlungsverfahren für die Prototypenbearbeitung vor.

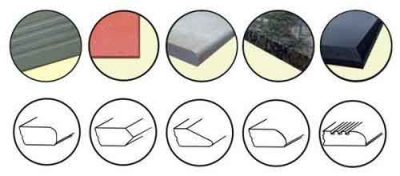

Oberflächenbehandlungsprozess des Prototyps

Oberflächenbearbeitung von CNC-Prototypen

1. Schleifen :

Schleifen ist eine der gebräuchlichsten Oberflächenbehandlungstechniken. Allgemein, grobe Gegenstände (wie Schleifpapier mit Partikeln höherer Härte) dienen dazu, die physikalischen Eigenschaften der Materialoberfläche durch Reibung zu verändern. Grate entfernen, Bearbeitungslinien, Klebespuren und andere Mängel auf der Oberfläche des Werkstücks, Dadurch wird die Ebenheit des Werkstücks verbessert, Reduzierung der Rauheit, und die Oberfläche des Werkstücks glatt und fein machen.

2. Polieren:

Beim Polieren werden flexible Polierwerkzeuge und Schleifpartikel oder andere Poliermittel eingesetzt, um die Oberfläche des Werkstücks auf Basis des Schleifens zu verändern. Durch Polieren kann die Maßhaltigkeit oder geometrische Genauigkeit des Werkstücks nicht verbessert werden, zielt aber darauf ab, eine glatte Oberfläche oder Spiegelglanz zu erhalten, und manchmal wird es auch zur Glanzentfernung eingesetzt (Matten). Die Oberflächenrauheit des Werkstücks nach dem Poliervorgang kann im Allgemeinen Ra erreichen 0.63 ~ 0.01 Mikrometer.

Rapid-Prototyping-Polieren

Rapid Prototyping-Beschichtung

3. Galvanisieren:

Unter Galvanisieren versteht man die Verwendung von Elektroden, um Metall auf der Oberfläche eines Objekts zu befestigen, und sein Zweck besteht darin, die Eigenschaften oder Abmessungen der Oberfläche des Objekts zu ändern. Die Galvanisierung wird im Allgemeinen in Nassgalvanisierung und Trockengalvanisierung unterteilt. Das Nassverfahren wird üblicherweise Wasserplattieren genannt; Die Trockengalvanisierung wird allgemein als Vakuumplattieren bezeichnet.

Beim Wassergalvanisieren werden die Metallionen der Beschichtung durch die Elektrodenmethode ersetzt und an der Oberfläche des Werkstücks befestigt; Bei der Vakuumbeschichtung werden Hochspannung und hoher Strom verwendet, um das beschichtete Metall in einer Vakuumumgebung sofort in Ionen zu verdampfen und dann auf die Oberfläche des plattierten Teils zu verdampfen. Die Wasserbeschichtung hat eine gute Haftung, Im späteren Stadium ist keine weitere Behandlung erforderlich; Die Haftung der Vakuumbeschichtung ist schlecht, und auf der Oberfläche ist in der Regel PU oder UV erforderlich. PC kann nicht galvanisiert werden, und Verbundteile können nicht mit Wasser beschichtet werden, nur Vakuumbeschichtung. Die Farbe der Wasserbeschichtung ist relativ eintönig, und übliche Wasserbeschichtungen umfassen Chrom, Nickel, und Gold. Die Vakuumbeschichtung kann das Sieben-Farben-Problem lösen. Vor dem Wasserplattieren, Die Oberflächenwirkung des Werkstücks muss poliert werden 1500-2000 Sandpapier, und dann poliert, bevor die Wasserbeschichtung durchgeführt werden kann. daher, wasserplattierte Werkstücke sind in der Regel sehr teuer; Der Effekt der Vakuumbeschichtung und des Polierens kann etwas schlechter sein 800-1000 Sandpapier, Daher ist die Vakuumbeschichtung relativ günstig.

4. Oxidation:

Metalloxidationsbehandlung ist: Die Metalloberfläche reagiert mit Sauerstoff oder Oxidationsmittel und bildet einen schützenden Oxidfilm, der Metallkorrosion verhindert. Die Oxidation wird in chemische Oxidation und elektrochemische Oxidation unterteilt (dh anodische Oxidation).

(1) Der durch chemische Oxidation entstehende Oxidfilm ist dünn, etwa 0,3–4 µm dick, porös, und hat eine gute Adsorptionsfähigkeit. Es ist weich und nicht verschleißfest, und hat eine gute elektrische Leitfähigkeit. Es eignet sich für Anlässe mit Abschirmungsanforderungen und kann in verschiedenen Farben lackiert werden. Es hat ein gutes Adsorptionsvermögen und kann verschiedene Farben oxidieren. Das Lackieren der Oberfläche kann die Korrosionsbeständigkeit und Dekoration von Aluminiumprodukten wirksam verbessern.

(2) Der durch anodische Oxidation erzeugte Oxidfilm ist relativ dick, und die Dicke beträgt im Allgemeinen 5-20 um. Die Dicke des hartanodisierten Films kann 60–2500 µm erreichen, mit hoher Härte, gute Verschleißfestigkeit, gute chemische Stabilität, gute Korrosionsbeständigkeit und gute Adsorptionskapazität. Es hat eine gute Isolationsleistung, starke Wärmeisolierung und Hitzebeständigkeit, und kann in verschiedenen Farben lackiert werden.

Aluminium und Aluminiumlegierungen werden einer chemischen Oxidationsbehandlung unterzogen, insbesondere nach anodischer Oxidationsbehandlung, Der auf der Oberfläche gebildete Oxidfilm weist gute Schutz- und Dekorationseigenschaften auf. daher, Es wird häufig in der Luftfahrt eingesetzt, elektrisch, elektronisch, Maschinenbau und Leichtindustrie.

Sauerstoffoxidationsbehandlung für schnelles Prototyping

Oberflächenbehandlungsprozess-Oxidation

5. Passivierung:

Unter bestimmten Bedingungen, wenn sich das Potential des Metalls aufgrund des externen Anodenstroms oder des lokalen Anodenstroms in die positive Richtung verschiebt, Der Oberflächenzustand des ursprünglich aktiven und gelösten Metalls ändert sich plötzlich. Die Auflösungsgeschwindigkeit des Metalls nimmt rapide ab. Diese plötzliche Änderung des Oberflächenzustands wird Passivierung genannt.

Passivierung kann die Passivierungsleistung von Metallmaterialien verbessern, fördern die Passivierung von Metallmaterialien in der Einsatzumgebung, und verbessern die mechanische Festigkeit des Metalls. Es ist eine der wirksamsten Methoden des Korrosionsschutzes, was die Haftung von Metall und Beschichtungsfilm verbessert.

6. Schwärzung:

Eine geschwärzte Oberflächenbehandlung wird auch Bläuen genannt. Es gibt zwei häufig verwendete Methoden zur Schwärzungsbehandlung: die traditionelle Schwärzung durch alkalisches Erhitzen und die späte Schwärzung bei normaler Temperatur.

Die geschwärzte Schutzfolie ist schwarz, Dies verbessert die Korrosionsbeständigkeit und mechanische Festigkeit der Metalloberfläche, und kann auch als gute Unterschicht für Beschichtungen verwendet werden. (Edelstahl kann nicht geschwärzt werden, Eisen hat die beste Schwärzungswirkung)

English

English العربية

العربية 中文(漢字)

中文(漢字) Čeština

Čeština Dansk

Dansk Nederlands

Nederlands Suomi

Suomi Français

Français Deutsch

Deutsch Italiano

Italiano 日本語

日本語 ಕನ್ನಡ

ಕನ್ನಡ 한국어

한국어 Português

Português Русский

Русский Slovenčina

Slovenčina Español

Español Svenska

Svenska Türkçe

Türkçe