Produktkategorien

Produkt Tags

Qualitätsanalyse von Aluminiumdruckguss

Fehleranalyse von Aluminium-Druckguss:

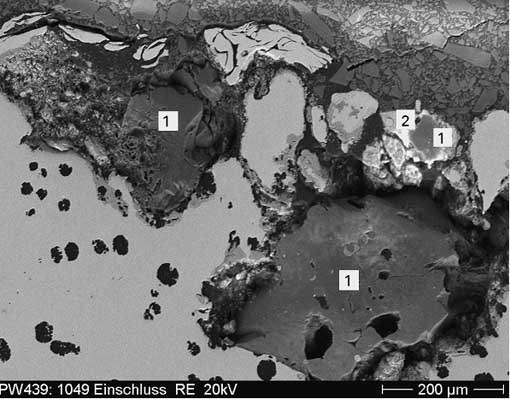

Oxidation und Schlackeneinschluss von Aluminium-Druckgussteilen.

Fehlereigenschaften von Aluminium-Druckgussteilen: Die oxidierte Schlacke verteilt sich größtenteils auf der Oberfläche des Gussstücks, an den Ecken der Gussform, wo keine Luft durchströmt wird. Die Brüche sind meist cremefarben oder gelb, und werden durch Röntgen oder mechanische Bearbeitung gefunden. Es kommt auch in der alkalischen Wäsche vor, Beizen oder Eloxieren

Fehlereigenschaften von Aluminium-Druckgussteilen: Die oxidierte Schlacke verteilt sich größtenteils auf der Oberfläche des Gussstücks, an den Ecken der Gussform, wo keine Luft durchströmt wird. Die Brüche sind meist cremefarben oder gelb, und werden durch Röntgen oder mechanische Bearbeitung gefunden. Es kommt auch in der alkalischen Wäsche vor, Beizen oder Eloxieren

Ursache:

1. Die Ladung Aluminiumdruckguss ist nicht sauber, und die verwendete Ladungsmenge ist zu hoch

2. Schlechtes Design des Angusssystems

3. Die Schlacke in der Legierungsflüssigkeit wird nicht gereinigt

4. Unsachgemäßer Gießvorgang führt zum Eintrag von Schlacke

Die Standzeit reicht nach der Raffinierung aus

Präventionsmethode:

1. Die Ladung sollte sandgeblasen sein, und die Menge der verwendeten Ladung sollte angemessen reduziert werden

2. Verbessern Sie das Design des Angusssystems, um dessen Fähigkeit zur Schlackenrückhaltung zu erhöhen

3. Verwenden Sie geeignetes Flussmittel, um Schlacke zu entfernen

4. Das Gießen sollte stabil sein und auf Schlackenrückhaltung achten

5. Die Legierungsflüssigkeit sollte nach dem Raffinieren eine gewisse Zeit stehen, bevor sie gegossen wird

In Aluminiumdruckgussteilen treten Poren und Blasen auf

Fehlermerkmale: Die Poren in der Wand von Aluminiumgussteilen sind im Allgemeinen rund oder oval, mit glatter Oberfläche, normalerweise glänzende Oxidhaut, manchmal ölig gelb. Oberflächenporen und Blasen können durch Sandstrahlen gefunden werden, und innere Poren und Blasen können durch Röntgendurchleuchtung oder mechanische Bearbeitung gefunden werden. Auf dem Röntgenfilm erscheinen die Blasen schwarz.

Ursache:

1. Die Gusslegierung ist nicht stabil, und Gas ist beteiligt

2. Der (Kern) Sand wird mit organischen Verunreinigungen vermischt (wie zum Beispiel Kohleabfälle, Pferdemist von der Basis, usw.)

3. Schlechte Belüftung von Schimmel und Sandkern

4. Auf der Oberfläche des Kalteisens befinden sich Schrumpflöcher

5. Schlechtes Design des Angusssystems

Präventionsmethode:

1. Kontrollieren Sie die Gießgeschwindigkeit richtig, um eine Gasentwicklung zu vermeiden.

2. Dem Formteil dürfen keine organischen Verunreinigungen beigemischt sein (Kern) Sand, um die Gasentwicklung des Formstoffs zu reduzieren

3. Verbessern Sie die Abgasfähigkeit von (Kern) Sand

4. Richtige Auswahl und Behandlung von Kalteisen

5. Verbessern Sie das Design des Angusssystems

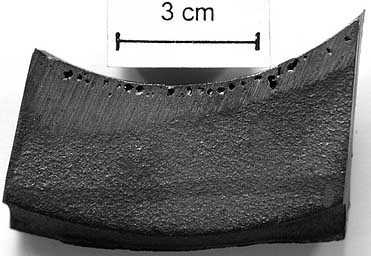

Schrumpfung und Lockerheit von Aluminium-Druckgussteilen

Ursache:

1. Schlechte Speisewirkung des Hohlraum-Risers

2. Druckgussladung enthält zu viel Gas

3. Überhitzung in der Nähe des Angusskanals im Hohlraum

4. Im Sandhohlraum befindet sich zu viel Feuchtigkeit und der Sandkern ist nicht getrocknet

5. Grobe Legierungskörner

6. Falsche Position des Gussstücks in der Form

7. Die Gießtemperatur ist zu hoch, Die Gießgeschwindigkeit ist zu hoch

Präventionsmethode:

1. Der Hohlraum wird mit geschmolzenem Metall aus dem Steigrohr gefüllt und das Steigrohrdesign wird verbessert

2. Die Druckgussladung sollte sauber und nicht korrodierend sein

3. Auf die Schrumpfporosität des Gussteils wird ein Steigrohr eingestellt, und Kalteisen oder Kalteisen wird in Kombination mit dem Steigrohr platziert

4. Kontrollieren Sie die Feuchtigkeit des Formsands und trocknen Sie den Sandkern

5. Ergreifen Sie Maßnahmen zur Verfeinerung der Materialkörner

6. Verbessern Sie die Position des Gussstücks in der Form, um die Gießtemperatur und die Gießgeschwindigkeit zu verringern

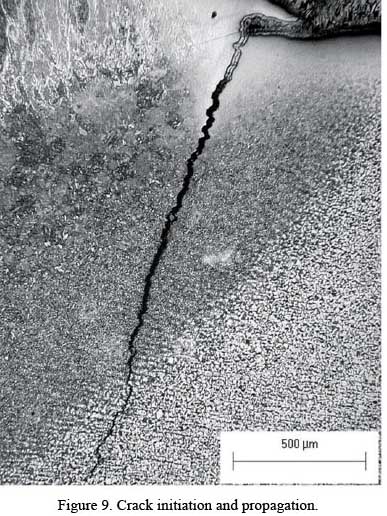

Vier, Es gibt Risse im Druckguss

Fehlereigenschaften von Aluminiumdruckguss

Gussriss

Entlang der Korngrenzen entstehen Risse, geht oft mit Segregation einher. Dabei handelt es sich um eine Art von Rissen, die sich bei höheren Temperaturen bilden und leicht in Legierungen mit größerer Volumenschrumpfung und Gussteilen mit komplexeren Formen auftreten.

2. Risse durch Wärmebehandlung

Aufgrund der Wärmebehandlung kommt es zu Überbrennen oder Überhitzen, es weist häufig transkristalline Risse auf. Legierungen mit großer Spannung und großem Wärmeausdehnungskoeffizienten werden häufig übermäßig abgekühlt. Oder wenn andere metallurgische Mängel vorliegen

Ursache

1. Das Design der Gussstruktur ist unvernünftig, es gibt scharfe Ecken, und die Wandstärke ändert sich zu stark

2. Sandform (Kern) schlechtes Zugeständnis

3. Lokale Überhitzung der Form

4. Die Gießtemperatur ist zu hoch

5. Es ist noch zu früh, den Guss aus der Form zu nehmen

6. Die Wärmebehandlung ist überhitzt oder verbrannt, und die Abkühlgeschwindigkeit ist zu hoch

Präventionsmethode

1. Verbessern Sie das strukturelle Design von Gussteilen, um scharfe Ecken zu vermeiden, Streben Sie nach einer gleichmäßigen Wandstärke und einem fließenden Übergang

2. Ergreifen Sie Maßnahmen, um die Bildung von Sandschimmel zu erhöhen (Kern)

3. Stellen Sie sicher, dass alle Teile des Gussteils gleichzeitig oder nacheinander erstarren, und das Design des Angusssystems verbessern

4. Senken Sie die Gießtemperatur entsprechend ab

5. Kontrollieren Sie die Abkühlzeit der Form.

6. Die thermische Korrekturmethode wird verwendet, wenn das Gussstück verformt wird.

7. Kontrollieren Sie die Wärmebehandlungstemperatur richtig und reduzieren Sie die Abkühlgeschwindigkeit beim Abschrecken

Das Problem besteht darin, dass Aluminiumgussteile eine lockere Struktur haben, hohe Porosität, und enthalten eine Vielzahl metallischer und nichtmetallischer Verunreinigungen. Nach dem Färben, Der anodische Oxidfilm neigt zu weißen Flecken, und die Qualität des anodischen Oxidfilms auf Aluminiumgussteilen lässt sich nur schwer garantieren. Diesbezüglich, Relevante Experten sagten, dass die folgenden Methoden verwendet werden können, um dieses Problem zu vermeiden:

der erste, Verwenden Sie die Schlagmethode mit hoher Spannung und hoher Stromdichte. Im frühen Stadium des Eloxierens, Hochspannungs- und Hochstromstöße werden verwendet, um die großen und kleinen „Blöcke“, die ursprünglich durch Verunreinigungen durch Hochstromstöße in Stücke geteilt wurden, zu verbinden.

zweite, Verfahren zum Schleifen der Gussoberfläche. Durch das Schleifen können die Poren des Gussstücks mit dem gemahlenen Aluminiumpulver gefüllt werden und als Brücke zwischen den durch Verunreinigungen getrennten Blöcken dienen.

dritte, Kugelstrahlen der Gussoberfläche. Vor der Probestrahlmethode runde ich einen Hammer ab, Ziel ist es, die Barrierelücke zu schließen “Block” wird durch Antippen geschlossen, um eine Verbindung zum Blatt herzustellen, Der Effekt ist signifikante Ergebnisse. Mit diesen Methoden kann das Auftreten weißer Flecken nach dem Färben der Eloxalschicht von Aluminiumgussteilen wirksam vermieden werden, und sichert so seine Qualität.

Vorteile des Gießens

1. Es können Teile mit komplexen Formen hergestellt werden, insbesondere Rohlinge mit komplexen Hohlräumen (wie z.B. Heizung)

2. Große Anpassungsfähigkeit, In der Industrie übliche Metallwerkstoffe können gegossen werden. Ein paar Gramm ~ Hunderte Tonnen.

3. Umfangreiche Rohstoffquellen. Der Preis ist niedrig. Schrott, Schrott, Chips

4. Die Form und Größe des Gussstücks kommt der des Teils sehr nahe, Verringerung der Schnittmenge, Das ist weniger und ohne Schneiden.

Poren und Blasen von Gussteilen

Poren und Blasen von Gussteilen

Schrumpfung und Lockerheit von Aluminiumgussteilen

Oberflächenbehandlung von Aluminiumgussteilen

Schrumpfung und Lockerheit von Aluminiumgussteilen

Kontaktiere uns

Warten auf Ihre E-Mail, Wir werden Ihnen innerhalb von 24 Stunden antworten 12 Stunden mit wertvollen Informationen, die Sie brauchten.

English

English العربية

العربية 中文(漢字)

中文(漢字) Čeština

Čeština Dansk

Dansk Nederlands

Nederlands Suomi

Suomi Français

Français Deutsch

Deutsch Italiano

Italiano 日本語

日本語 ಕನ್ನಡ

ಕನ್ನಡ 한국어

한국어 Português

Português Русский

Русский Slovenčina

Slovenčina Español

Español Svenska

Svenska Türkçe

Türkçe