Produktkategorien

Produkt Tags

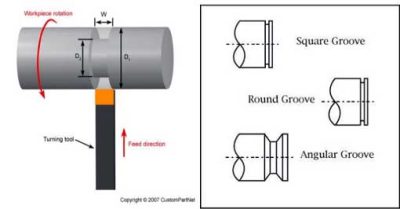

Vorrichtungs- und Werkzeugeinstellung von Drehteilen

Spannen von Drehwerkzeugen

1) Der Schaft des Drehmeißels sollte nicht zu weit aus dem Werkzeughalter herausragen, und die Gesamtlänge sollte nicht überschritten werden 1.5 mal der Höhe des Werkzeugschafts (außer Drehlöchern, Rillen, usw.)

2) Die Mittellinie der Werkzeugleiste des Drehmeißels sollte senkrecht oder parallel zur Schnittrichtung verlaufen.

3) Einstellung der Höhe der Werkzeugspitze:

Allgemeines technisches Regelwerk für die Drehbearbeitung von Metallen (JB/T9168.2-1998)

Spannen von Drehwerkzeugen

1) Der Schaft des Drehmeißels sollte nicht zu weit aus dem Werkzeughalter herausragen, und die Gesamtlänge sollte nicht überschritten werden 1.5 mal der Höhe des Werkzeugschafts (außer Drehlöchern, Rillen, usw.)

2) Die Mittellinie der Werkzeugleiste des Drehmeißels sollte senkrecht oder parallel zur Schnittrichtung verlaufen.

3) Einstellung der Höhe der Werkzeugspitze:

(1) Beim Drehen der Stirnseite, Drehkegelfläche, Drehgewinde, Drehen von Formflächen und Schneiden von massiven Werkstücken, Die Werkzeugspitze sollte grundsätzlich auf gleicher Höhe mit der Werkstückachse liegen.

(2) Grobes Drehen des Außenkreises, Feindrehen des Lochs, und die Werkzeugspitze sollte im Allgemeinen etwas höher als die Achse des Werkstücks sein.

(3) Beim Drehen schlanker Wellenstifte, grobe Drehlöcher, und Schneiden hohler Werkstücke, Die Werkzeugspitze sollte im Allgemeinen etwas tiefer als die Achse des Werkstücks liegen.

4) Die Winkelhalbierende des Gewindeschneidwerkzeugs sollte senkrecht zur Achse des Werkstücks stehen.

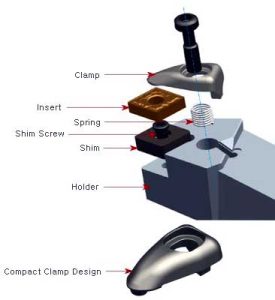

5) Beim Spannen des Drehmeißels, Die Unterlegscheiben unter der Werkzeugleiste sollten klein und flach sein, und die Schrauben zum Andrücken des Drehwerkzeugs sollten festgezogen werden.

Spannen von Drehbeschlagteilen

1) Bei Verwendung eines selbstzentrierenden Dreibackenfutters zum Spannen eines Werkstücks zum Schruppdrehen oder Schlichtdrehen, wenn der Durchmesser des Werkstücks kleiner ist als 30 mm, Die Überhanglänge des Werkstücks sollte nicht größer sein als 5 mal der Durchmesser. Wenn der Durchmesser des Werkstücks größer ist als 30 mm, Die Überhanglänge des Werkstücks sollte nicht größer sein als 3 mal der Durchmesser.

2) Bei Verwendung eines Vierbacken-Einzelspannfutters, Frontplatte, Winkeleisen (gebogene Platte), usw. zum Spannen unregelmäßiger und schwerer Werkstücke, Es muss ein Gegengewicht hinzugefügt werden.

3) Bei der Bearbeitung von Werkstücken mit Wellenzapfen zwischen Kauschenhalterungen, Stellen Sie vor dem Drehen die Mittelachse des Reitstocks so ein, dass sie mit der Spindelachse der Drehmaschine übereinstimmt.

4) Bei der Bearbeitung einer schlanken Welle zwischen zwei Kauschenhalterungen, Der Werkzeughalter oder Mittelhalter sollte verwendet werden. Achten Sie bei der Verarbeitung auf die Einstellung der Oberspannkraft, und der Totpunkt und der Mittelrahmen sollten geschmiert werden.

5) Bei Verwendung des Reitstocks, Ziehen Sie die Hülse so kurz wie möglich, um Vibrationen zu reduzieren.

6) Beim Spannen eines Werkstücks mit kleiner Auflagefläche und großer Höhe auf einem Vertikalwagen, Verwenden Sie eine angehobene Backe und fügen Sie einen Zuganker oder eine Druckplatte an der entsprechenden Position hinzu, um das Werkstück zu komprimieren.

7) Beim Drehen von Rad- und Hülsen-Guss- und Schmiedestücken, Sie sollten entsprechend der unbearbeiteten Oberfläche ausgerichtet werden, um eine gleichmäßige Wandstärke nach der Bearbeitung zu gewährleisten.

Drehprozess von Hardware-Teilen

1) Beim Drehen der Stufenwelle des Drehtisches, um die Steifigkeit beim Drehen zu gewährleisten, Generell sollte zuerst die Stelle mit dem größeren Durchmesser gedreht werden, und die Position mit dem kleineren Durchmesser sollte später gedreht werden.

2) Beim Nuten des Werkstücks auf der Welle, Dies sollte vor der Endbearbeitung erfolgen, um eine Verformung des Werkstücks zu verhindern.

3) Beim Fertigdrehen einer Gewindewelle, Im Allgemeinen sollten Sie nach dem Einfädeln das Drehen in der gewindelosen Position beenden.

4) Vor dem Bohren, Die Stirnseite des Werkstücks sollte flach abgedreht sein. Falls benötigt, Bohren Sie zuerst das mittlere Loch.

5) Beim Bohren tiefer Löcher, Bohren Sie im Allgemeinen zuerst Pilotlöcher.

6) Beim Wenden (Φ10–Φ20) ㎜ Löcher, Der Durchmesser der Werkzeugleiste sollte das 0,6- bis 0,7-fache des bearbeiteten Lochdurchmessers betragen;

Bei der Bearbeitung von Löchern mit einem Durchmesser von mehr als Φ20 mm, Generell sollte der Werkzeughalter mit Drehkopf verwendet werden.

7) Beim Drehen mehrerer Gewinde oder mehrerer Schnecken, Versuchen Sie es mit dem Schneiden, nachdem Sie die Zahnräder eingestellt haben.

8) Bei Verwendung einer automatischen Drehmaschine, Passen Sie die relative Position des Werkzeugs und des Werkstücks gemäß der Einstellkarte der Werkzeugmaschine an. Nachdem die Anpassung abgeschlossen ist, Probedrehen ist erforderlich, und der erste Teil kann erst bearbeitet werden, nachdem er qualifiziert ist;

Achten Sie während der Bearbeitung jederzeit auf den Werkzeugverschleiß sowie auf die Werkstückgröße und Oberflächenrauheit.

9) Beim Einschalten einer Vertikaldrehmaschine, nachdem der Werkzeughalter eingestellt wurde, Der Balken kann nicht beliebig bewegt werden.

10) Wenn die relevante Oberfläche des Werkstücks Positionstoleranzanforderungen hat, Versuchen Sie, die Drehung in einer Aufspannung abzuschließen.

11) Beim Drehen des Stirnradrohlings, Bohrung und Referenzstirnfläche müssen in einer Aufspannung bearbeitet werden. Falls benötigt, In der Nähe des Zahnradindexkreises auf der Stirnfläche sollte eine Markierungslinie gezeichnet werden.

Spannverfahren für Drehmeißel

Selbstzentrierendes Dreibackenfutter zum Spannen und Drehen von Werkstücken

Möglichkeiten zum Drehen von Stufenwellen

Gewindeschaft fertigdrehen

Sanftes Drehen der Stirnfläche des Werkstücks

Kontaktiere uns

Warten auf Ihre E-Mail, Wir werden Ihnen innerhalb von 24 Stunden antworten 12 Stunden mit wertvollen Informationen, die Sie brauchten.

English

English العربية

العربية 中文(漢字)

中文(漢字) Čeština

Čeština Dansk

Dansk Nederlands

Nederlands Suomi

Suomi Français

Français Deutsch

Deutsch Italiano

Italiano 日本語

日本語 ಕನ್ನಡ

ಕನ್ನಡ 한국어

한국어 Português

Português Русский

Русский Slovenčina

Slovenčina Español

Español Svenska

Svenska Türkçe

Türkçe