Unter Laufrad versteht man eine Radscheibe, die mit beweglichen Schaufeln ausgestattet ist. Gängige Materialien für Laufräder sind Gusseisen, Bronze, Edelstahl, Manganbronze, Monel, INCONEL, und nichtmetallische Materialien wie PPS-Kunststoff, Phenolharz und so weiter. .

Bearbeitungsanforderungen für das Laufrad:

5-axis milling impeller shape

(1) Can give a larger energy head;

(2) The loss of gas flowing through the impeller should be small, das ist, the efficiency of gas flowing through the impeller should be high;

(3) The parameters are appropriate when the gas flows out of the impeller, so that the flow loss when the gas flows through the subsequent fixed components is small;

(4) Der Laufradtyp kann den Bereich stabiler Arbeitsbedingungen und den Bereich hoher Effizienz der Leistungskurve der gesamten Maschine erweitern. daher, Das Fräsen des Laufrads muss mit der 5-Achsen-Verbindungsmaschinentechnologie erfolgen.

Schritt 1: Fräsen des Schaufelprofils

Das Schneiden des Klingenprofils erfolgt mit einem konischen Ringfräser (Durchmesser 3mm, Schneidenlänge 30mm). Siehe Abbildung 2. Die Lösung wurde für die Bearbeitung eines bestimmten Laufrads mit einem einzelnen Schaufelprofil dazwischen gewählt 2 Kurven, und der Fräsbereich des Werkzeugs wird zwischen den beiden Kurven gesteuert. Die Wahl der Schnittart “hängt von der Mahlmenge ab”, Die Schnittmenge wird durch die Schnittmenge gesteuert, um den Schnittpfad zu erzeugen, wie in der Abbildung gezeigt 3.

Der Fräsmodus ist “einzelner Weg”, und die Art der unidirektionalen Addition ist definiert als “Gleichlauffräsen”. Die beiden oben genannten Parameter können entsprechend den Prozessanforderungen definiert werden, Außerdem sollte die spezifische Form des Laufrads berücksichtigt werden, wie in der Abbildung gezeigt

Generieren Sie den Oberflächencode für Laufradschaufeln

1. Definieren Sie die Geometrie

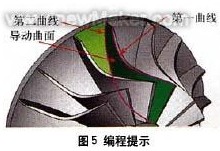

Wählen Sie die Außenkante des Laufradflügels als “Erste” Kurve, Wählen Sie die Innenkante des Laufradflügels als “zweite” Kurve, und wählen Sie die gekrümmte Fläche zwischen den beiden Klingen als aus “Führungsfläche”. Obenstehendes 3 Elemente sind erforderliche Optionen und stellen die Grundvoraussetzungen für die Generierung dar “Code”.

Der “Erste” Die Kurve schränkt die Verarbeitungsbahn der gekrümmten Oberfläche mit der Kontur des Raums ein, damit die Flugbahn im Sperrbereich verarbeitet wird 1;

Der “zweite” Die Kurve schränkt die Verarbeitungsbahn der gekrümmten Oberfläche mit der Kontur des Raums ein, damit die Flugbahn im Sperrbereich verarbeitet wird 2;

“Leitfläche” definiert das Oberflächenobjekt, das auf dem Produkt bearbeitet werden soll, wie in der Abbildung gezeigt 5.

Stellen Sie die Vektorsteuerung der Werkzeugachse ein

2. Definieren Sie die Werkzeugachsensteuerung

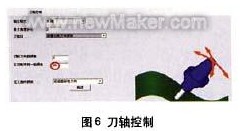

Die Methode der Werkzeugachsenneigung ist definiert als „Neigung entsprechend der Fräsrichtung“.. Berücksichtigung der Notwendigkeit, die Seitenkante des Werkzeugs zur Bearbeitung zu nutzen, Zu diesem Zeitpunkt ist es notwendig, den Werkzeugachsenvektor angemessen zu steuern. Mit der Methode der Neigung entsprechend der Fräsrichtung, Das Werkzeug erzeugt einen Werkzeugweg entlang der natürlichen Richtung der gekrümmten Oberflächenform, und die von einem solchen Werkzeugweg bearbeiteten Teile sind glatter. Der “Seitenneigungswinkel in Fräsrichtung” ist auf 85° eingestellt, Dabei wird vor allem der Kegelwinkel des Schneidwerkzeugs berücksichtigt (Durch die Verwendung der Seitenkante des Fräsers zur Bearbeitung der gekrümmten Oberfläche des Raums kann die Endbearbeitungseffizienz der gekrümmten Oberfläche erheblich verbessert werden). Siehe Abbildung 6.

Achten Sie auf den oben genannten Wert von 85°, Dadurch dreht sich die Werkzeugmaschine kontinuierlich. Beobachten Sie die Maschinensimulation. Die hier erwähnte Drehung ist auf die Interferenzprüfung zurückzuführen. Wenn wir 80° oder 85° verwenden, Beobachten Sie den Werkzeugwechsel und den Wechsel der Maschine in der Maschinensimulation, und vergleiche sie. Der Werkzeugkegelwinkel wird auf 2,5° geändert, und die Einstellungen werden zurückgesetzt, um die Unterschiede zu vergleichen.

Interferenzprüfung des Fräslaufrads

3. Interferenzprüfung definieren

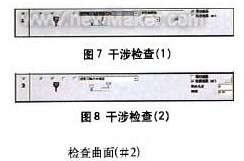

Definieren Sie die erste Interferenzprüfungsoption: Wählen Sie die führende Fläche als Interferenzprüffläche aus, und das System fügt die hinzugefügte Fläche automatisch als Interferenzprüffläche hinzu. Die Anwendung dieser Situation besteht hauptsächlich darin, das Phänomen zu lösen, dass die verdrehte Führungsfläche das Werkzeug nach der Bearbeitung stört, wie in der Abbildung gezeigt 7.

Definieren Sie die zweite Option zur Kollisionsprüfung: Wählen Sie erneut die gekrümmte Fläche zwischen den beiden Laufradschaufeln als zweite Interferenzprüffläche. Wenn das Werkzeug stört, es wird “entlang der Richtung der Werkzeugachse zurückziehen”. Die Prüffläche bezieht sich auf die Interferenzfläche des Werkzeugs, wenn es für die Bearbeitung räumlich gekrümmter Oberflächen verwendet wird, wie in der Abbildung gezeigt 8.

Kontinuierlicher Werkzeugweg zur Bearbeitung von Laufradschaufeln

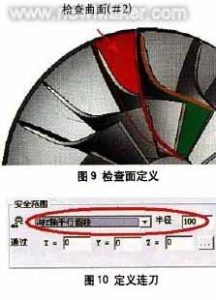

4. Definieren Sie einen kontinuierlichen Werkzeugweg

Definieren Sie den kontinuierlichen Werkzeugwegtyp als “Zylinder parallel zur Z-Achse” innerhalb des Sicherheitsbereichs. Da es durch den X0 geht, Y0, und ZO-Punkte und ist parallel zur Z-Achse, Der Übergang zwischen den Werkzeugwegen wird mit einem Zylinder mit einem Radius von 100 mm verbunden, die Achse, die durch die geht 0 Punkt und parallel zum 7 Achse. Siehe Abbildung 10. Wählen “Verwenden Sie den Feed-Pfad-Makrobefehl” im ersten Feed. Im letzten Rückzugspunkt, wählen “Verwenden Sie das Makro für den Rückzugspfad”, Geben Sie den Makroprogrammtyp als ein “Arcustangens”, und stellen Sie den Bogenschwenk auf 45° ein. Durch die oben genannten Einstellungen, Sie können das Ein- und Ausfahren des Werkzeugwegs weiter steuern, wie in der Abbildung gezeigt 11-14.

Werkzeugvorschubweg zum Schruppen + Abschluss

Die Vorwärts- und Rückwärts-Werkzeugwege haben die gleichen Makrobefehlseinstellungen, also die gleichen Ergebnisse (für jede Schicht gleich) muss im Klingenbearbeitungswerkzeugweg erzeugt werden, wie in der Abbildung gezeigt 15.

Schritt 2: Bearbeitung des mittleren Bereichs der Schaufeln der beiden Laufräder

Beim Fräsen des mittleren Bereichs der Schaufeln der beiden Laufräder, ein Kugelkopfschneider (Durchmesser 3mm) wird eingesetzt, und der gekrümmte Oberflächenpfad ist “Profilfräsen zwischen zwei gekrümmten Flächen”, Siehe Abbildung 1. Die Schnittmethode ist “Z-Fräsen”, und die Schnittreihenfolge ist “von innen nach außen”, wie in der Abbildung gezeigt 2. Die relativen gekrümmten Oberflächen der Schaufeln der beiden Laufräder werden als definiert “Erste” gekrümmte Oberfläche und die “zweite” gebogene Oberfläche, und die gekrümmte Oberfläche zwischen den beiden Klingen wird als definiert “Fahren gekrümmter Oberfläche”. Siehe Abbildung 3.

1. Definieren Sie die Werkzeugachsensteuerung

Die Werkzeugachse wird “durch die Kurve kippen”, Siehe Abbildung 4. Der Kurvenansatztyp ist “Anflugpunkt”, und ein “geneigte Kurve” entsteht zwischen den Außenkanten der beiden Schaufeln, wie in der Abbildung gezeigt 5. Die Methode zur Erstellung der Kurve besteht darin, die Hilfsfläche der beiden Laufräder zu verwenden, um oben eine Kantenkurve zu erstellen. Die Bearbeitungsbahn einer gekrümmten Oberfläche wird durch die Kontur des Raums eingeschränkt, damit die Flugbahn im Sperrbereich verarbeitet wird, und dann wird der Flugbahnbereich des Werkzeugs gesteuert.

2. Definieren Sie die Kollisionsprüfung des Werkzeugwegs

Wähle aus “innovativ, auf dem neuesten Stand” des Werkzeugs zur Teilnahme an der Kollisionsprüfung, und überprüfen Sie auch die “Führungsfläche” Und “Oberfläche prüfen”, wie in der Abbildung gezeigt 6. Check that the surfaces are the inner surfaces of the two impeller blades (das ist, the “Erste” surface and “zweite” surface mentioned above). Natürlich, you must select the two surfaces again. When checking the ‘guide surface’ surface.

3. Definieren Sie einen kontinuierlichen Werkzeugweg

Define the first feed path as “use feed path macro command”, and define the last tool retraction point as “use retract path macro command”, wie in der Abbildung gezeigt 7. All slices are connected smoothly with the knife path using “mixed splines”, wie in der Abbildung gezeigt 8. The feed macro program adopts “vertical tangential radius”, and the arc sweep is 10º, wie in der Abbildung gezeigt 9. The trajectory of the infeed and outfeed generated in this way is similar to a straight line, as shown in Figure l0.

The third step: the control of the tool axis during the finishing process

Defining the space curve is a good way to control the tool axis, Dadurch kann der von Ihnen definierte Werkzeugweg sehr glatt werden, und kann die Berechnungszeit erheblich verkürzen. Jedoch, Die Definition der Raumkurve erfordert eine sehr umfangreiche Erfahrung in der tatsächlichen Bearbeitung, Vertrautheit mit CAD-Anweisungen und Verständnis der damit verbundenen Funktionen des 5-Achs-Fräsens in der Luftfahrt. Das Cimatron-System berechnet automatisch die Schwenkrichtung des Werkzeugs, um Störungen und Kollisionen zu vermeiden.

Wählen Sie die führende Fläche als Interferenzprüffläche aus, und definieren Sie den Typ der Werkzeugweggenerierung, und die Toleranz ist auf eingestellt 1.6. Eine Marge von 0.1 ist hier reserviert, Dies ist der Spielraum für die Bearbeitung während der endgültigen Wurzelentfernung, wie in der Abbildung gezeigt 1.

Um das Auftreten einer unsachgemäßen Verarbeitung zu vermeiden, Wir sorgen dafür, dass der Werkzeugweg an der Schnitt-/Schnittstelle um 10 mm verlängert wird, um eine solche Situation zu vermeiden. wie im Bild gezeigt 2. Stellen Sie den Prozentwert des Werkzeugdurchmessers auf ein 10. Das Ergebnis dieses Verfahrens ist in Abbildung dargestellt 3.

Schritt 4: Werkzeugwegsteuerung basierend auf dem Schruppprogramm und der Endbearbeitung

Auf der Grundlage der Endbearbeitung, Wir können die leere Ebene problemlos zum Erstellen des Schruppprogramms verwenden, Kopieren Sie zuerst das letzte Programm. Die Schrupp- und Fräseinstellungen sind in der Abbildung dargestellt 4.

Im Schrupp-Werkzeugweg, die Anzahl der Schichten und der Abstand werden jeweils definiert und dann werden die Anzahl und der Abstand des Bearbeitungswerkzeugpfads definiert. Der Abstand ist hier der 3D-Abstand zwischen den beiden Schichten, Hier können Sie auch den Pfad des Schlichtwerkzeugs definieren.

Definieren Sie die Führungsfläche im Oberflächenpfad, Aufhebung der ursprünglichen Führungsfläche, und wählen Sie die gerade erstellte neue rotierende Oberfläche aus. Drücke den “Fortschrittlich” Option und wählen Sie “Erzeugen Sie den Werkzeugweg auf der Vorderseite”, wie in der Abbildung gezeigt 5. Wenn diese Option nicht ausgewählt ist, Der Werkzeugweg wird im gesamten Laufradblatt erzeugt. Dieser Dialogdrehpunkt kann auch verwendet werden, um den Winkel zwischen der Werkzeugbahn und der Oberfläche zu definieren.

Figur 5, die Winkeleinstellung zwischen der Schnittbahn und der gekrümmten Oberfläche

Berechnen Sie den Programmabschnitt, um die Grobbearbeitung zu erhalten + Endbearbeitungswerkzeugpfad, wie in der Abbildung gezeigt 6.

Schritt 5: Fügen Sie Rohlinge hinzu, um den groben Werkzeugweg zu optimieren

Fügen Sie in jedem Programmsegment Rohlinge hinzu, um den Schnittpfad zu optimieren. Gründen 3 gekrümmte Flächen zwischen den Laufradschaufeln, und nutzen Sie diese 3 Oberflächen, um den Rohling zu definieren. Die Klinge ist in der Abbildung dargestellt 7.

Passen Sie die Transparenz der Klinge so an, dass Sie den Rohling gut beobachten können. Bei der Auswahl, Wir können sehen, dass viele Werkzeugweg-Trajektorien generiert werden, wie in der Abbildung gezeigt 8.

Neben Teilen, Es gibt viele Werkzeugwege, die nicht am Schneiden beteiligt waren. Durch einfache Einstellungen können Sie nun den Pfad dieser Leerzeichen löschen. Kopieren Sie das letzte Programm und bearbeiten Sie es, öffne das “Grobe Definition” Möglichkeit, und wählen Sie die gerade definierte raue Oberfläche aus, wie in der Abbildung gezeigt 9. Endlich, Berechnen Sie das Programm, um die Flugbahn des Werkzeugwegs zu erhalten. Wie in der Abbildung gezeigt 10.

Wenn Sie sehen, dass die Bahn des Werkzeugwegs im Raum verbunden ist (nachdem das Leerzeichen definiert wurde), Dies bedeutet, dass der von Ihnen definierte Rohling eine bestimmte Rolle bei der Berechnung des Werkzeugwegs spielt. Wenn Sie mit dieser Verbindungsmethode nicht zufrieden sind, Sie können die entsprechenden Parameter in ändern “Kontinuierlicher Vorschub” bis Sie ein zufriedenstellendes Ergebnis erhalten.

English

English العربية

العربية 中文(漢字)

中文(漢字) Čeština

Čeština Dansk

Dansk Nederlands

Nederlands Suomi

Suomi Français

Français Deutsch

Deutsch Italiano

Italiano 日本語

日本語 ಕನ್ನಡ

ಕನ್ನಡ 한국어

한국어 Português

Português Русский

Русский Slovenčina

Slovenčina Español

Español Svenska

Svenska Türkçe

Türkçe