I begyndelsen af 1960'erne, på grund af de gyroskoper, der bruges i rumfart, de trommer og diske, der bruges i computere, og de polygonale prismedele, der anvendes til optisk scanning. Ikke-cirkulære buede spejldele med stor diameter til højeffekt laserkernefusionsenheder, samt stereoskopiske spejle til forskellige komplekse former for infrarødt lys, etc. Alle slags spejle og mangefacetterede prismedele kræver ekstrem høj præcision, og de forarbejdes ved formaling, slibning, polering og andre metoder. Ikke kun forarbejdningsomkostningerne er høje, men det er også svært at opfylde kravene til nøjagtighed og overfladeruhed. Til denne ende, forskning og udvikling af brugen af høj præcision, værktøjsmaskiner med høj stivhed og diamantværktøjer til skære- og fræsebearbejdningsmetoder.

Ultrapræcisionsskæring startede med SPDT-teknologi, som understøttes af luftlejespindler, pneumatiske glider, høj stivhed, højpræcisionsværktøjer, feedback kontrol, og miljøtemperaturkontrol for at opnå overfladeruhed på nanoniveau. Diamantskærere bruges mest, som er meget udbredt i behandlingen af kobber flade og asfæriske optiske elementer, plexiglas, plastprodukter (såsom kameraplastiklinser, kontaktlinser, etc.), keramik og kompositmaterialer.

Ultra-præcisionsskære- og fræseteknologi er en avanceret produktionsteknologi udviklet til at imødekomme behovene hos moderne højteknologi. Præcisions-CNC-bearbejdning er en uundværlig nøgleteknologi i udviklingen af højteknologiske banebrydende produkter, et vigtigt symbol på et lands produktionsniveau, og en af de uundværlige nøgleteknologier til modernisering af udstyr. Præcisionsdele har meget brede anvendelsesmuligheder i militære og civile industrier.

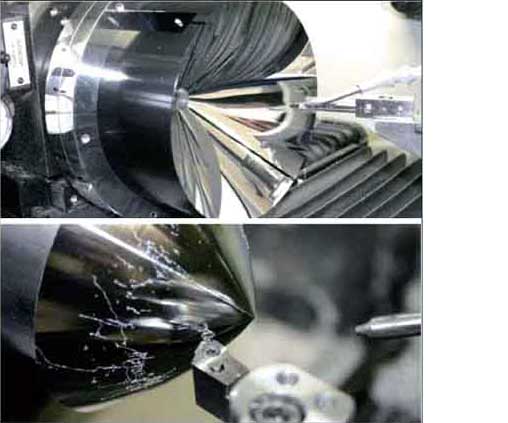

Skematisk diagram af den færdige optiske komponent behandlet af SPDT

Dele af forskellige former vist på billedet er deoxiderede kobber- eller aluminiumslegeringsmaterialer

Ultra-præcision fræseteknologi

English

English العربية

العربية 中文(漢字)

中文(漢字) Čeština

Čeština Dansk

Dansk Nederlands

Nederlands Suomi

Suomi Français

Français Deutsch

Deutsch Italiano

Italiano 日本語

日本語 ಕನ್ನಡ

ಕನ್ನಡ 한국어

한국어 Português

Português Русский

Русский Slovenčina

Slovenčina Español

Español Svenska

Svenska Türkçe

Türkçe