Denne artikel hovedsageligt gennem den numeriske kontrol automatisk behandling og simuleringsbehandling af de komplicerede kassedækseldele. UG CAM-behandlingsmodulet bruges til automatisk numerisk kontrolprogrammering, som optimerer behandlingsparametrene, såsom behandlingsrute, værktøjsbane, og skæretilstand. Og gennem den virtuelle bearbejdningsprocessimulering for at kontrollere værktøjets overskæring, kollisionen og interferensen mellem værktøjet og emnet. Overvej de faktorer, der kan påvirke fræsningen, designe sin forarbejdningsteknologi og forarbejdning, og opfylde kravene. Inden for mekanisk bearbejdning, du skal være bekendt med ovenstående indhold for at fuldføre behandlingen af dele, så arbejdet kan udføres bedre og hurtigere.

Kompliceret støbekassedæksel

1. Del analyse, blankvalg og UG-modellering

1.1 Dele analyse

I CNC fræseprocessen, hovedindholdet i procesanalysen af deltegningen omfatter procesanalysen af delstrukturen, valget af forarbejdningsindholdet i CNC fræsning, procesanalysen af emneemnet og analysen af bearbejdningsplanen.

Først og fremmest, vi skal nøje analysere og studere brugen, produktets ydeevne og arbejdsforhold, og forstå holdningen, monteringsforhold og funktion af delene i produktet. Find ud af, hvilken indflydelse forskellige færdighedskrav har på montagekvalitet og ydeevne, finde ud af de vigtigste og vigtigste tekniske krav, og analyser derefter deltegningerne.

Delvisningsudtrykket er komplet og klart, og dimensionerne og relaterede tekniske krav er fuldstændige og klare.

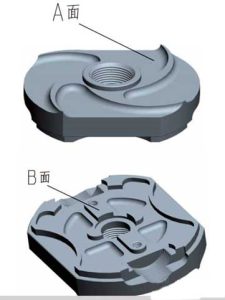

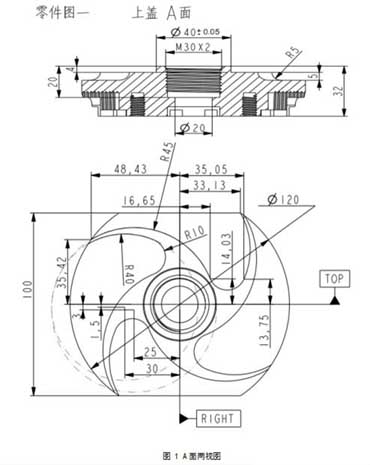

Planbillede af hulrumsdækslet i formstøbt aluminium

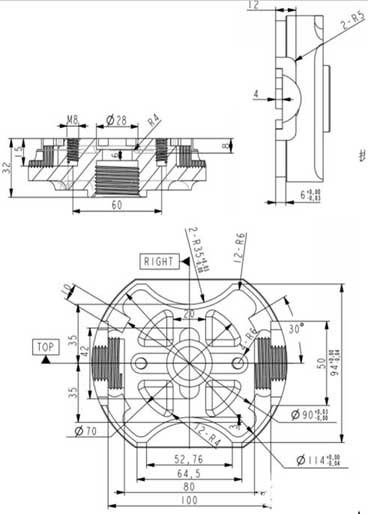

Højdebillede af aluminiumshusets hulrum

1.2 Analyse af råemnet og margenen af metalskallen

1.2.1 Valg af blank form og størrelse

De generelle krav til valg af form og størrelse på emnet er: at reducere “fede hoveder og store ører”, og realisere mindre eller ingen fræsebearbejdning. Derfor, formen af emnet skal være tæt på formen af det færdige produkt for at reducere arbejdet med CNC-bearbejdning. Men der er også følgende fire situationer.

(1) Ved brug af smedegods, ved støbning af emner, mængden af undertryk i smedematricen er ikke lig med den tilladte mængde forkert modul. Under støbning, på grund af sandskimmelfejl, svind, og dårlig fluiditet af det smeltede metal, hulrummet kan ikke fyldes, resulterer i ulige marginer. Ud over, efter støbning og smedning, Forskellen i bøjningsdeformation af emnet vil også forårsage utilstrækkelig bearbejdningstillæg og ustabilitet. Derfor, ud over pladematerialer, om det er smedegods, støbegods eller profiler, så længe de er parate til at bruge CNC-bearbejdning, deres bearbejdningsflader skal have en tilstrækkelig margin.

(2) Til små eller tynde dele, for at lette fastspændingen og reducere patronen, flere emner kan forbindes sammen og fremstilles af et emne.

(3) To relaterede dele danner den samme arbejdsflade efter samling. For at sikre behandlingskvaliteten og lette behandlingen, de to stykker kombineres ofte til et helt emne, og derefter skæres efter forarbejdning til et bestemt trin.

(4) Til emner, der er ubelejlige at fastspænde, overveje at tilføje yderligere spændemargener på emnerne, eller hjælpereferencer såsom procesbosser og procestappe.

English

English العربية

العربية 中文(漢字)

中文(漢字) Čeština

Čeština Dansk

Dansk Nederlands

Nederlands Suomi

Suomi Français

Français Deutsch

Deutsch Italiano

Italiano 日本語

日本語 ಕನ್ನಡ

ಕನ್ನಡ 한국어

한국어 Português

Português Русский

Русский Slovenčina

Slovenčina Español

Español Svenska

Svenska Türkçe

Türkçe